스마트 팩토리: 제조비용 감소와 실시간 생산정보 관리 달성

본 사업을 적용한 기업은 경기도 소재한 30여명의 종업원이 있는 열처리 전문기업으로서 전자부품 금형과 자동차 프레스 금형의 열처리 및 다양한 금속 제품의 열처리, 평면 연마 후 처리를 대행하는 소규모 기업이다.

도입 전 업체상황

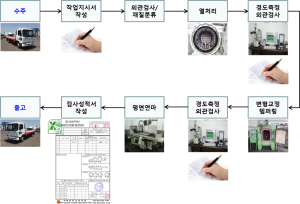

스마트 팩토리를 도입하기 전에는 현장 프로세스 상에서 발생하는 다양한 정보를 수작업으로 관리하고 있었으며, 종종 기록이 누락되거나 잘못되어 납품된 제품에 대해 고객이 이의를 제기하거나 특정 공정에서의 처리 기록을 요구하면 대응에 어려움을 겪고 있었다. 또한 전기식 열처리 장비는 제조원가의 높은 비중을 전기료가 차지하여 경쟁력 확보에 어려움을 겪고 있었다.

스마트 팩토리 도입과정

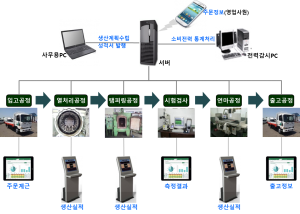

소기업의 적은 인력으로 운영을 감당할 수 있도록 여건에 맞게 기능을 변경하고 조정하여 경량화 하며, 제조 코스트 비중이 높은 전기요금은 요금제와 생산계획에 따른 소비전력을 표준화하고 연동하여 코스트를 최소화하는 것을 스마트 팩도리 도입의 목표로 하였다.

시스템 도입현황

스마트 폰, 태블릿, 터치패널 PC를 통해 외부, 공장, 사무실 중 접근가능 장소에서 업무를 수행하도록 시스템을 구축하였다.

주요 개선사항

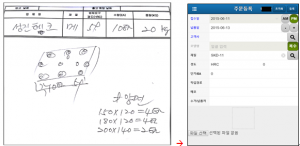

1.주문 정보화: 수기관리 모바일 등록 관리

2.실적집계 정보화: 수기관리 터치패널 집계

3.작업스케줄 자동화: 전기요금 최소화 알고리즘 적용

4.시험성적서 자동발행: 수작업 자동집계 및 인쇄

적용효과

1. 고객 대응력 및 기업 신뢰성 향상

- 실시간 주문진행 현황파악

- 고객 불만에 대한 추적과 분석을 통한 개선활동 여건 구축

- 작업 실명제를 통한 개인별 사후관리 여건 마련

- 시스템 기반의 정보 공유로 품질사고 예방

2. 문서 최소화와 업무 프로세스 개선

- 외부에서 실시간(수시) 주문 입력 – 병목업무 분산효과

- 공정/설비 별 가능주문 목록을 통한 명확한 작업지시

- 측정이력을 집계하여 고객 제출용 시험성적서 자동 발행

- 복잡한 대가산정 규칙을 적용한 청구금액 계산기를 제공하여 전표발행 지원

- 외국인 근로자를 배려한 전용화면 제공

3.제조원가 절감

- 소비전력과 전기요금 체계를 연계한 일정계획 수립 (3억/년 → 2.2억/년)

- 순서 없는 목록예상 소비전력을 눈으로 보면서 생산일정을 수동으로 조정