*Enterprise-IoT

*Smart Machine 사례연구

*Middleware 사례연구

*AI·Big Data 사례연구

*IoT 사례연구

*Smart Thinks 사례연구

*정부정책동향 사례연구

*K-SmartFactory

*Hidden Champion

*카드뉴스

*국내외 동향 리포트

문서의 이전 판입니다!

스마트팩토리 가공기계에 IoT 모델라인을 구축한 사례

예지보전

에너지 절약 대응

CKD주식회사(본사:일본 아이치현. 매출:881억엔, 한화로 약 88억 1천만원). 종업원:2000명. 사업내용: 자동기계장치 개발, 제조, 판매)는 공장의 가공기계에서 각 종 데이터를 수집하고 그 데이터를 가공 현장의 대형 모니터와 태블릿 단말기(현장 리더용)에 표시하여 예지보전과 에너지 절약, 가동률 향상, 품질 향상에 활용하는 체계를 구축하였다.

가공기계에서 수집하는 데이터는 다음과 같다.

- 1~5 : 초 단위로 데이터 수집하여 예지보전과 에너지 절약에 활용

- 7~8 : 상시 모니터링하여 기계정지 방지에 활용

- 주축과 선축에 걸리는 부하

- 공구수명

- 운전상태(가동/정지/이상 상황)

- 전력 소비량

- 에어 소비량

- 쿨런트 압력

- 쿨런트액 레벨

- 쿨런트 온도, 농도압력

<구체적 사례>

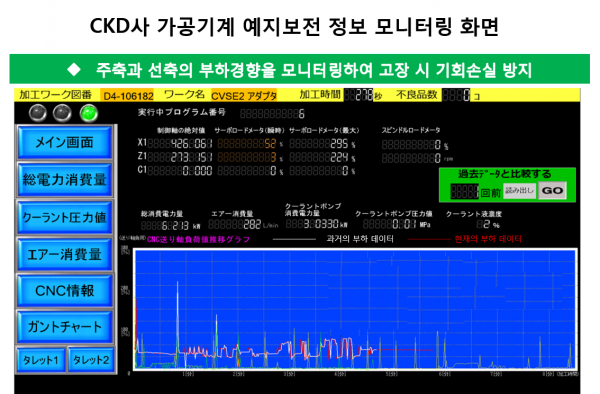

① 가공기계 주축과 선축에 걸리는 부하를 데이터로 수집 및 축적하여 과거와 현재의 값을 그래프화하고 비교함으로써, 베어링과 볼네지의 열화도를 파악하여 예지보전에 활용 →가공기계 주축 및 선축에 걸리는 부하를 데이터로 수집하여 그래프화하고, 전후 값을 비교해 베어링과 볼네지의 열화도를 파악. 예지보전에 활용

② 공구수명 모니터링을 통해 공구별 사용시간을 계측하여 절손되기 전에 관계자에게 교환 메시지발송

③ 전력 소비량, 에어소비량을 모니터링하여 소비량 피크 시 분석에 활용

④ 쿨런트 압력변동의 모니터링으로 고압 시 인버터로 모터의 회전수를 제어하여 에너지 절약에 활용

⑤ 가공기계가 정지하지 않도록 쿨런트액 레벨과 농도를 모니터링하고, 기준치에서 벗어나면 메시지로 알려 가동률과 품질을 향상시킴

<효과 및 장점>

1. 가동률 향상

- 개선 '전' : 연속운전 시 쿨런트 액이 부족하면 사이클 기계정지되고, 가공기계가 냉각된 상태에서 재가동되면 불량품 발생

- 개선 '후' : 쿨런트 액이 부족하기 전에 쿨런트액을 보충하라는 메시지를 발송하여 가공기계 정지를 방지함 ⇒ 불량품 방지. 가동률 향상

2. 에어 소비량 30% 삭감

- 개선 '전' : NC전원을 넣지 않았는데도, 밀링에퍼지가 항상 흐르는 상태

- 개선 '후' : 상시 동작에서 사이클스타트 동작으로 회로를 변경. 그 외 유량조정, 에어브로 노즐을 적정화

3. 전력 소비량 10% 삭감

- 개선 '전' : 쿨런트 도출 노즐경 크기에 따라 압력변동이 생김. 노즐경이 작아지면 전류치(압력)가 상승

- 개선 '후' : 인버터 제어로 쿨런트 압력이 높아지면 펌프회전수 제어압력을 일정하게 함

4. IoT에 의한 개선의식 향상

- 데이터 가시화로 문제점 인지

- 인지하여 행동

- 행동으로 변화

- 변화를 가시화하는 PDCA사이클을 돌려 현장 전체의 개선의식 향상

CKD사 가공기계 예지보전 정보 모니터링 화면, 출처:monoist

출처 : monoist

번역 및 편집 : K-SmartFactory