*Enterprise-IoT

*Smart Machine 사례연구

*Middleware 사례연구

*AI·Big Data 사례연구

*IoT 사례연구

*Smart Thinks 사례연구

*정부정책동향 사례연구

*K-SmartFactory

*Hidden Champion

*카드뉴스

*국내외 동향 리포트

문서의 이전 판입니다!

[중소기업의 스마트 팩토리 사례] 생산현장의 데이터 실시간으로 수집하다

일본 아이치현에 있는 중소기업 한야제작소(http://www.hanya-net.co.jp)는 자동차 부품(프레스)을 생산하고 있다. 생산 라인에서 각종 생산 데이터를 실시간 수집·가시화하여 경영 혁신을 이루고 매출과 수익을 향상시킨 사례를 소개한다.

1. 생산 관리 시스템 DB에 수집 된 일일 생산 공정 데이터를 분석하여 어떤 제품이 어떤 공정, 어떤 작업에서 생산성이 저하되고 있는지 모니터링하는 “산성 분석 시스템”을 자체 개발하였다.

2. 전 공장의 각 부서에서는 직원 정보, 공수 구분 (부대 작업 포함)마스터 데이터와 생산관리 시스템에 축적 된 품번정보를 토대로 일일 공수관리 데이터 (생산 관리 판)를 입력하고 이 데이터를 생산일보 데이터 베이스로 축적하고 있다.

3. 총무부서는 각 부서의 임금 데이터를 입력하고 있다. 이 데이터는 총무일보가 된다.

4. 각 작업의 관리자는 「제조공정 공수관리 (작업 공수 + 부대 작업 = 임금 지불 기반 공수)」로 구성된 공정 관리 템플릿을 프로그램 마스터에서 참조하여 제조일보 데이터와 임금 데이터, 부대 작업일보를 토대로 품번 별 생산성 관리표를 이용하여 원가관리 계산을 한다. 어느 부서의 어느 작업에서 이상이 발생했는지 알 수 있다. 이 시스템을 사용하여

- 임금 지급을 토대로 공수관리를 하므로, 생산성이 떨어졌을 경우 그 공정과 작업, 담당자를 명확하게

- 알 수 있다.

- 목표 미달 부문은 부대 작업의 기준 시간을 철저하게 분석하여 로스 공수를 줄이는 등 개선작업에 들어간다.

- 제조화되어 자연히 수익성 향상 활동으로 원단위분석 기초 데이터가 제공되므로 수익성이 떨어지는 부문은 명확히 가시화하여 연결된다.

- 공수계획의 기초 자료가 되므로, 공수계획의 정도가 향상되어 공정에 필요한 최적 작업을 배분, 생산성이 향상되었다.

5. 특히 제조 공정에서 각종 생산 데이터를 수집할 목적으로 다음과 같은 시스템을 구축하였다.

- 공정 데이터 수집, 분석 시스템으로 제조라인 마스터, 제품 번호 마스터, 작업 담당자 마스터와 작업 일보 데이터베이스를 정비하는 등 각종 생산 데이터를 수집 할 수 있는 시스템을 구축

- 생산 현장에는 모든 공정에 조작하기 쉬운 태블릿 PC를 설치하고 무선 LAN을 깔아 현장 데이터를 자동 수집 할 수 있는 체제를 구축

- 현장에 태블릿 PC를 설치 제조라인마스터, 제품 품번 마스터, 작업 담당자 마스터와 연동되어 생산계획에 대응한 입력을 원터치로 가능하게 함

- 특히 일별 시간 별 생산량 추이파악과 품질 문제로 인해 생산성이 저하되었을 경우, 그 때마다 생산 일보 관리 시스템에서 올라 오는 데이터를 참고로 대책 부문(품질 부문과 생산기술 부문)이 조기에 대책을 세워 개선할 수 있게 됨

- 생산 현장 작업의 원단위가 명확해져, 작업 할당의 최적화를 통해 5%의 인건비 절감효과 창출

- 현장 관리자의 업무 개선 건수 연간 약 50건을 넘었다.

- 생산 데이터의 수집을 거의 실시간으로 할 수 있게 되었다. 개선 전에는 종이를 기반으로 수작업 일보를 작성하고 이를 현장 리더가 표계산 소프트에 입력하여 집계하였기 때문에 데이터 수집에 2일 정도 시간이 걸렸지만, 시스템에 의해 현장에서 입력하는 대로 실시간으로 데이터를 수집·분석 할 수 있게 되었다.

- 분석한 결과를 토대로 무엇을 우선적으로 처리(개선)하면 좋을지 가시화되고 정보를 공유 할 수 있어 현장과 기술부서, 간접부문이 효율적으로 팀워크 업무를 수행할 수 있다.

- 실제 임금지불을 기반으로 한 공수관리를 하므로 생산성이 저하된 작업과 담당자를 명확하게 평가할 수 있다.

- 목표 미달 부문의 개선, 부수 작업의 기준 시간 재설정, 철저한 로스 공수의 삭감활동을 전개할 수 있게 되었다.

- 제조 원단위 분석 기초 데이터로 수익성이 약한 부문이 명료해져 수익성 향상 활동으로 연결된다.

- 공수계획의 기초 자료가 제공되어, 공수 계획 정도가 향상되었으며 결과적으로 작업 배분에 최적화

- 현장 리더의 데이터 집계 작업이 불필요해져, 그 시간에 이상 조치 나 대책을 취할 수 있게 되었다.

- 생산 데이터의 정확성이 매우 높아져 생산성 향상에 크게 기여할 수 있었다.

이상과 같은 효과로 한야제작소는 생산라인 데이터 수집 시스템 구축 전 대비 년간 매출액은 20%, 이익은 3.5배 증가되었다고 한다.

한야 제작소 생산라인의 데이터 수집활용 시스템구축으로 나타난 효과

♦ 생산 데이터 활용 효과

- 경영정보 실시간 가시화로 스피드 경영 실현

① 작업일보관리 : 생산실적과 가동시간 집계

② 예산관리 : 부문별 투자계획과 실적관리

③ 수익관리 : 제품별 원가단위파악, 적자부품삭감

④ 원가관리 : 제품별 원가단위파악 낭비배제

⑤ 정보공유화 : 일정관리, 공유정보발신

♦ 신규수주창출

- 주요 제조라인 집약 10라인, 100공정 작업분석 (설비의 유효 가동 데이터를 철저히 분석)

주요 제조라인 집약 → 비효율설비 매각 또는 폐기 → 신규수주용 생산공간 확보

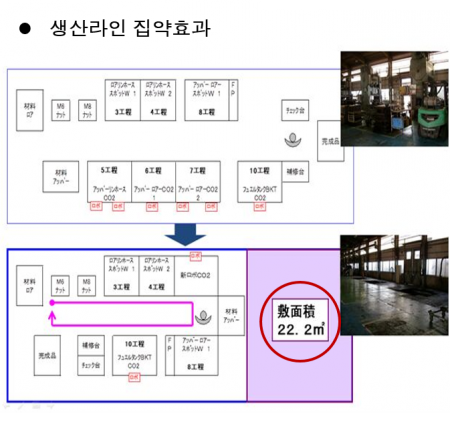

♦ 생산라인 집약효과

출처 : monoist

출처 : monoist

편집 및 번역 : K-SmartFactory