cpi aero 3d 프린팅으로 조달기간 93 템플릿 검사 비용 96 까지 절감

2021-05-22

CPI Aero, 3D 프린팅으로 조달기간 93%, 템플릿 검사 비용 96%까지 절감

//우리는 한 달에 5~10개의 지그(jig)나 고정구(fixture)를 생산하며, 이는 공장 내 각 어셈블리마다 수십 시간의 절약 효과를 낳는다.” – 다니엘 그레이(Daniel Gray), CPI Aero//

**정확한 형태**

CPI Aero는 군용기나 여객기의 구조적 어셈블리를 제조하는 업체다. 조립 과정이 항공기의 공기 역학적 성능에 직접적으로 영향을 미치기 때문에 오차가 거의 없어야 한다.

예를 들어, 상업용 제트 엔진 주입구를 조립하기 위해서는 원통 모양의 표면 높이가 주입구 둘레 공칭 치수의 +/-0.03인치 내에서 유지되어야 했다. 패널 자체 모서리에는 윤곽이 그려져 있으므로 높이가 원주의 모든 지점에서 다르게 나타났다. 이를 위해 CPI는 복잡한 구조에서도 극도의 정확성을 보장하는 검사 프로세스가 필요했다.

**복잡성이 초래한 고비용**

이러한 구조 조립을 위한 검사 프로세스를 찾는 것은 어려웠다. CPI는 일반적으로 3차원 측정기(CMM)를 이용하여 각 조립을 최종적으로 검사한다. 그러나 비용이 많이 드는 재작업을 피하기 위해서는 조립 과정 중에도 빈번한 공정 검사가 필요했다. CMM은 비용 및 장비에 제약이 있어 비실용적이었기 때문에, 기계적 측정이 선호되었다. 게이지 블록(gauge blocks)과 캘리퍼(calipers)와 같은 종래의 입방 기하학적 측정 시스템은 이러한 조립 과정 중 검사를 수행할 수 있었다. 그러나 대부분의 항공 우주 관련 어셈블리는 복잡하게 설계되어, 마찬가지로 복잡한 템플릿과 검사 대상 부품이 일치하도록 요구한다.

과거에는 CPI가 CNC 기계 공장에 하청을 주어, 제품 조립이 허용 오차 내에 이루어졌는지 검사하는 복잡한 검사 템플릿을 상당한 비용을 들여 설계했다. CPI 프로그램 엔지니어인 다니엘 그레이는 이전에는 공급 업체로부터 금속 높이를 확인하는 템플릿을 구입했다고 말했다. 공급 업체는 금속 조각을 절단하여 템플릿을 제작한 후 함께 용접하고, CNC 머시닝을 통해 치수에 관한 최종 요구 사항을 충족시켰다. 템플릿은 오차를 줄이기 위해 설계되었으며, 따라서 치수가 하한값보다 큰 경우에만 틈새 게이지(feeler gauge)가 삽입될 수 있도록 하였다. 검사관은 상한과 하한 사이의 두께를 가진 틈새 게이지를 삽입하여 치수가 맞는지 검사했다. 이러한 템플릿은 잘 작동하긴 하였지만 비용이 많이 들고 조달에 오랜 시간이 걸렸다.

**낮은 비용으로 더 나은 설계**

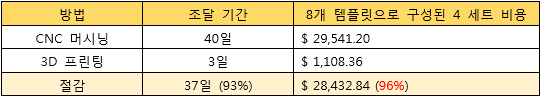

최근에 CPI는 엔진 주입구의 생산을 늘리고, 8개의 높이 확인 템플릿 세트가 필요한 4개의 새로운 조립 고정구를 구입했다. 이 회사는 최근 Fortus® 3D Production System을 구입해 템플릿을 자체제작하기로 결정했다. 3D 프린팅은 단기간에 훨씬 적은 비용으로 템플릿을 제작할 수 있도록 했다. 또한 CPI는 3D 프린팅이 제공하는 유연한 설계를 활용하여 최종 검사에 소요되는 시간을 줄일 수 있는 추가 기능을 템플릿에 더하였다. 이러한 변화로 인해 금속 템플릿 비용이 증가하긴 했지만 3D 프린팅 템플릿 비용에는 아무런 영향을 주지 않았다. 또, 폴리카보네이트로 템플릿을 인쇄함으로써 저비용으로 높은 내구성을 얻을 수 있었다.

“대부분의 경우, CNC 머시닝을 이용한 복잡한 구조의 지그(jig)나 고정구(fixture)를 구입하는 것은 엄두도 못 낼 정도로 비용이 많이 든다”고 그레이가 말했다. “우리는 이제 3D 프린터의 CAD 파일에서 직접 그것을 생산할 수 있다. 한 달에 5개에서 10개의 지그나 고정구를 생산하고 있으며, 각각은 우리가 생산하는 어셈블리마다 수십 시간을 절약한다. 즉, 합리적인 비용으로 제조 운영의 효율성을 향상시키고 있다는 뜻이다.”

출처 : Automation World

편집 및 번역 : K-SmartFactory