*Enterprise-IoT

*Smart Machine 사례연구

*Middleware 사례연구

*AI·Big Data 사례연구

*IoT 사례연구

*Smart Thinks 사례연구

*정부정책동향 사례연구

*K-SmartFactory

*Hidden Champion

*카드뉴스

*국내외 동향 리포트

이 문서의 번역:

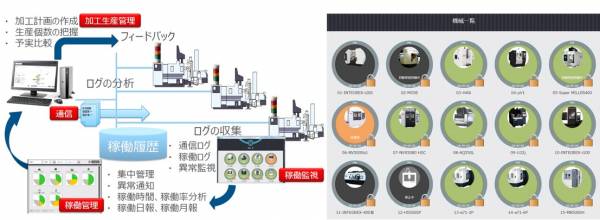

기계가동률 관리시스템 도입 사례

가공기계에 IoT연결하여 현장정보를 실시간으로 가시화하다.

Sanyu Co., Ltd(일본 이바라기현.중소기업.직원 190명)는 정밀기계가공, 의료분석장비 관련 제품 제조, 전자 현미경 용 액세서리 제조, 반도체 고장해석 용 툴을 만드는 제조업체이다. 이 회사가 IoT를 생산현장에 도입했다. 가공공정의 생산현황 가시화와 설비가동률제고를 목적으로 “Nazca Neo Linka”라는 기계가동률 관리시스템을 도입하였는데 그 사례를 소개한다.

- 도입된 시스템 소개

Nazca Neo Linka는 여러 종류의 가공 기계를 네트워크에 연결하여 가동정보를 실시간으로 서버에 전송, 수집한 데이터를 알기 쉽게 가시화하는 시스템이다.

- 데이터 수집 방법

NC 가공기 16 대를 아래와 같은 방법으로 연결하여 기계정보를 서버로 전송한다.

① LAN-LAN, ② RS232C-converter-LAN, ③AirGRID-LAN

- 수집되는 데이터 종류

①가공 시작 시각, ②가공 종료 시각, ③설비 전원 ON 시각, ④설비 전원 OFF 시각, ⑤가공수, ⑥가공 진척 상황, ⑦에러 정보, ⑧작업 오퍼레이션

- 활용

- 가공기의 가동상황 가시화(설비가종상황, 제품가공계획, 가공진척상황, 가공실적)

- 원격공장에서의 작업상황·작업실적 가시화

- 작업계획과 작업실적의 비교(무작업 내용 요인 분석)

- 작업계획에 대한 부품완성수 실시간 확인(투입부품 작업진척관리)

출처 : ROBORT REVOLUTION INITIATIVE

과제 및 효과

- 정성적 효과

- 투입한 부품의 작업진척관리가 가능하게 되었다.

- 이전에는 설비요원만 작업 진행 상황을 파악하고 있었다. 따라서 가공정보를 필요로 하는 사람들은 문의하는 것 외에는 선택의 여지가 없었으며, 한 건의 질의에 대해 평균 5 분이 걸렸다. 지금은 생산정보를 실시간으로 파악할 수 있게 되었다.

- 수배부품의 완성개수진척관리로 원활한 생산계획을 세울 수 있게 되었다.

- 실시간으로 설비가동시간 자동계산 가능.

- 원격지에서 작업 진척상황 및 실적을 실시간으로 파악.

- 본사에서 가공공장까지의 거리는 10km (자동차로 편도 20 분)

- 관리 부서 및 제조 현장에 설치된 대형 모니터에 작업 상황 및 제품가공 상황을 표시하여 회사 내 전 직원이 실시간으로 현장 상황을 공유. 결과적으로 생산진척관리 및 설비가동에 대한 모든 직원의 의식이 향상되었다.

- 정량적 효과

- 설비 실가동시간 및 비가동시간 (준비교체, 작업 대기) 가시화로 설비낭비시간을 분석, 개선하여 가동률을 20 % (MC, TC, NL 평균 80 %가시화)

향상시켰다.

출처 : ROBORT REVOLUTION INITIATIVE

출처 : ROBORT REVOLUTION INITIATIVE

편집 및 번역 : K-SmartFactory

이 문서의 번역: