*Enterprise-IoT

*Smart Machine 사례연구

*Middleware 사례연구

*AI·Big Data 사례연구

*IoT 사례연구

*Smart Thinks 사례연구

*정부정책동향 사례연구

*K-SmartFactory

*Hidden Champion

*카드뉴스

*국내외 동향 리포트

SUV, 오븐, 수술 장비와 하드드라이브의 공통점은 무엇인가? 조립 로봇들이 이들을 생산하고 있다는 점이다. 가장 큰 자동차에서부터 작은 가전에 이르기까지 로봇 조립은 전 세계의 제품을 생산하는 데에 점점 더 많이 쓰이고 있다.

Robotic Industries Association (RIA)의 최근 통계에 따르면 2014년 상반기에 기록적인 판매가 있었고 조립 수요는 2분기에 작년 동기에 비해 96% 가 늘어났다.

리쇼어링과 넥스트쇼어링은 생산기지를 본토로 돌아오게 하고 있다. 상승하는 임금과 고령화된 노동인구는 자동화를 세계적으로 이끌고 있다. 하지만 동시에 소형화는 초인적인 정확성을 요구한다. 새로운 종류의 센서가 부착된 작고, 능력이 좋은 로봇들은 이 요구에 응하고 있다.

미시간의 로체스터힐에 위치한 FANUC America Corporation의 National Account Manager인 Chris Blanchette은 “북미에서 조립 공정을 효율적인 비용으로 운영하는 유일한 방법은 로봇기술과 자동화”라고 말했다. “Foxconn은 10만대의 로봇을 중국 공장에 내년 즈음까지 배치한다는 발언으로 주목을 받았다. 이것은 중요한 발언이다. 이것이 국제 사회에 시사하는 바는 그들 또한 값싼 노동력보다 로봇 공학과 자동화가 더 비용 면에서 효율적이라는 것을 인정한다는 것이다.”

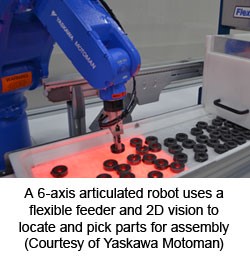

“부품을 찾거나 로봇에게 지침을 내리는데 2D나 2-1D, 또는 3D 등의 시각을 사용하는 것과 여러 부품들이 조립되는 데에 압력감지기술을 이용하는 등의 진보된 기술들은 로봇 생산을 더 바람직하게 만들고 생산성을 높이며 더 비용 면에서 효율적이고 배치하기 쉬우며 운용하기 쉽게 한다”고 오하이오, 마이애미즈버그에 위치한 Yaskawa Motoman사의 RIA 이사회 멤버이자 전략고문인 Tim DeRosett은 말했다. 종합해서, 이런 추세들은 생산라인과 클린룸을 변화시키고 있다.

적은 공간에서 더 많이 조립하다.

여러 종류의 작동과 다양한 도구를 사용하는 로봇 조립은 작업장, 조립라인, 생산 등의 공간을 줄이고 있다.

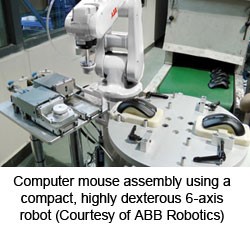

“대규모의 복잡한 시스템을 두고 있는 동력장치 조립 공간의 EOT(End-of-Arm Tooling)기술은 굉장히 복잡하다”고 미시건 오번힐즈에 위치한 ABB Robotics의 기술지원부서의 매니저인 Nicholas Hunt는 말했다. “EOT가 로봇보다 비용이 더 많이 드는 것은 이상한 일이 아니다. 엔드 이펙터 자체에 많은 종류의 센서기술과 제어능력이 있기 때문이다. 우리는 한 방안에 이런 장비들을 많이 가지고 있다.”

“그 방 안에서 부품들이 나오면, 그것들은 모두 조립되고 검사된다”고 Hunt는 말했다. “하나의 예로 우리 GateFramer의 body-in-white 과정이나 우리가 제어하고 관리하는 조립라인에서 본체가 이동하는 유연한 시스템 등이 있다. 중간 생산 단계에서 총 6개의 본체 종류 중에 5개의 종류를 각각 바로 이어서 만들 수 있다.”

ABB가 제공한 이 영상 안에서 우리는 어안렌즈를 통해 조립라인을 따라 어떻게 로봇 제어 기술이 여러 종류의 자동차 모델을 다루는데 사용되는 지 볼 수 있다.

시장 확장

성숙하고 떠오르는 산업에서의 새로운 적용과 공급 사슬의 하단까지 자동화를 하는 것에 생산자들의 관심이 늘어가면서 로봇 조립 시장이 확장되고 있다.

“산업의 범위를 둘러보아도 자동차 산업이 조립 산업 부분에서 계속해서 우월한 위치를 차지하고 있다”고 Yaskawa의 DeRosett은 말했다. 그는 가전제품이나 정원관리 제품들과 같이 내구성이 필요한 제품들에도 로봇 조립 기술이 적용되는 비율이 늘고 있다고 말했다.

3C(컴퓨터, 커뮤니케이션, 컨슈머 일렉트로닉스)등의 정밀 부품 조립 산업에서 자동 조립은 계속 성장하고 있다.

“정밀 조립과 전형적으로 어울리는 또 다른 분야로 의료 기기가 있는데 자동차 산업에 비해 상대적으로 작은 시장이긴 하나 강한 성장의 잠재력이 있다”고 DeRosett은 말했다.

아마 가장 흥미로운 발전 중의 하나는 계약 생산 업체들이 로봇 기술을 채택하고 고려하는 것이다. 로봇 OEM 업체들은 이 추세를 관심있게 지켜보고 있다. “현재 우리가 계약 생산을 위해 관심을 두고 있는 시장은 컴퓨터 초소형 전자공학과 가전 제품 분야”라고 FANUC사의 Blanchette은 말했다. “하지만 그 회사들 중 다수는 항공산업과 의료기기 산업 등 다른 산업에서도 사업을 하고 있다.”

그는 많은 새로운 산업들이 계약 생산을 검토하고 있고 자동화와 로봇 공학이 이것의 채택에 잠재적으로 큰 역할을 할 수 있다고 말했다.

소형화와 정밀함

3C 산업에서 계약 생산이 성장할 것으로 예측되는 가운데 가전 제품들의 조립 공차는 더 엄격해지고 있다. 로봇 기술은 제품이 유연 공정 없이 만족스러운 정밀도와 연속성, 비용으로 생산될 수 없을 때 생산 과정에서 중요해지고 있다.

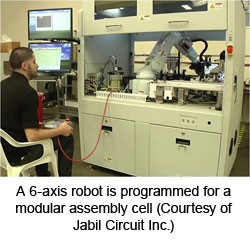

“현재 전자제품 생산에서 우리는 로봇 공학과 유연 공정 기술의 발전으로 인해 적정 수준의 정밀도를 확보할 수 있고 중국을 비롯한 전 세계에서 노동비용은 오르고 있으며 따라서 모든 기업은 더 적은 비용의 대안을 찾고 있다”고 Jabil Circuit Inc.의 자동화 공정 담당자인 Rush LaSelle이 말했다.

플로리다의 세인트피터즈버그에 본사를 두고 있는 Jabil은 세계에서 가장 유명한 몇몇 브랜드의 계약 생산 업체이다.

“만약 당신이 스마트폰을 사거나 가전 제품을 산다면 몇몇 부품은 Jabil에 의해 생산 되었을 것”이라고 LaSelle은 말했다.

그는 소형화와 증대된 정밀함, 짧은 제품수명주기 등을 자동화 전자 조립 라인에 대한 요구를 증대시키는 요인으로 언급했다.

“사람은 차세대 모바일 디바이스나 웨어러블 디바이스에서 요구되는 정밀한 작업을 할 수 없다”고 LaSelle은 말했다. “제품 수명 주기는 맞춤형 기계 도구를 쓰기에는 너무 짧다”

Jabil이 제공한 이 영상은 소형화와 정밀 조립을 중시하는 추세를 반영하고 있다.

Jabil은 자동차, 헬스케어, 인쇄와 발전 산업에도 관여하고 있다. 그들은 항공산업과 워어러블 기술 산업이 계약 생산 업체에게 떠오르는 시장이라고 생각한다. LaSelle은 이 시장확대가 저비용 센서 기술의 덕이라고 말했다.

보고 느끼고 적응하다.

기계의 시야를 이용한 부품 인식, 추적, 검사와 로봇 제어 또는 섬세하고 복잡한 조립을 가능하게 하는 압력 감지 등의 센서기술은 점점 더 발전하고 저렴해지고 있다. 이것은 로봇 조립 분야에는 좋은 현상이다.

“우리는 로봇 시야에 대해 큰 성숙 곡선을 거쳐왔고 이것은 로봇의 반복작업을 크게 줄이는 새로운 적용을 가능하게 했다”고 LaSelle은 말했다. “이러한 센서 기술을 2D또는 3D 카메라의 형태로 적용하면 더 정밀하고 소형화된 구성품을 다루는 데에 요구되는 수준의 정확도롸 정밀성을 달성할 수 있다.”

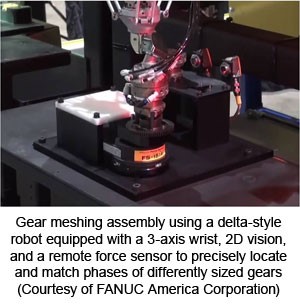

이 영상에서 5기의 FANUC M-1iA delta-style 로봇들은 iRVision®을 통해 수도계량기의 부속품을 삽입하고 기어를 맞추며 최종 조립을 검사한다.

“FANUC은 로봇의 지능적인 측면에 집중하고 있다”고 Blanchette은 말했다. “이것의 몇몇 특징은 2D 바코드를 통해 제품 정보를 읽을 수 있는 저비용의 통합 시야이다. 이를 통해 유도를 받을 수 있으며 조립 라인에서 제품과 부품의 위치를 확인할 수 있다. 따라서 저비용의 시야 시스템을 이용하게 되면 조립을 하는 동시에 완료 검사를 할 수 있다.”

앞서 FANUC 영상에서 보았던 로봇은 특허받은 3축 관절로 이루어져 있다.

“이것은 특별한 조력자”라고 Blanchette은 말했다. “3축 관절을 가진 델타 스타일의 로봇이 아니었다면 이것은 조립 로봇이 아닌 그저 선별/포장 로봇이 될 것이다.”

“FANUC의 모든 델타 스타일 로봇은 3축 관절 옵션이 있으며 이것은 쓸만한 솔루션이며 소형 부품의 조작을 6단계의 자유도로 가능하게 해준다.”

압력감지 센서가 부착된 조립 로봇은 촉각 또한 6가지 자유도로 구분할 수 있다.

“압력 피드백은 비용효율의 측면에서 더 나은 정밀도를 가지게 해주는 센서이다. 이것은 기계가 사람들이 조립하는 방식을 더 잘 따라하게 하는데 왜냐하면 아직도 부품들은 사람이 조립한다는 가정 하에 디자인되기 때문이다”라고 Jabil의 LaSelle은 말했다. “더 많은 센서들이 인터넷에 연결될수록 더 비용 면에서 효율적이고 더 쉽게 배치되며 이것은 전자제품 조립 시장 영역에서 더 많이 배치되는 것으로 이어질 것이다. ”

압력 감지와 제어

압력 감지 센서는 EOT에 작용하는 힘과 회전을 측정하고 로봇 제어 시스템에 피드백을 준다. 로봇은 피드백에 따라 자신의 움직임을 조정할 수 있다. 이것은 기어를 맞물리게 하는 것과 같이 복잡한 구조를 조립하는 데에 더 유용하다.

“이러한 기술은 새로운 것이 아니다”라고 DeRosett은 말했다. “로봇 공학에서 이 기술은 지난 25년 간 사용되어 왔다. 변화되는 것은 압력감지센서가 얼마나 로봇 제어와 잘 연결되는 지이다. 이 기술은 더 발전하고 더 많은 범위의 적용이 늘어나고 있다. 또한 사용자의 편의에 맞게 인터페이스가 발전하여 이것을 사용할 때 높은 수준의 기술력을 보유하지 않아도 된다.”

ABB의 Integrated Force Control과 같은 제품은 이 기술을 더 사용하기 쉽게 만든다. “이것의 개념은 복잡할 수 있기 때문에 우리는 이 프로그램 툴을 제공하여 간단하게 이해할 수 있게 한다”고 Hunt는 말한다. “우리는 하드웨어의 크기와 양, 패키지의 복잡함을 줄였다. 우리는 로봇 시스템에 더 잘 융화되었다.”

“압력 제어를 통해 우리는 과거보다 더 넓은 범위에서 이것을 사용할 수 있게 되었다”고 Hunt는 설명한다. “보통 우리는 이것을 우리가 맞물리게 하려는 기어의 방해가 느껴지는 곳이나 회전 컨버터를 조립하려는 직접 회전 감지 배열에 사용한다. 하지만 우리는 회전력 센서를 압력 측정도구로 활용할 수 있다. 우리는 엔진의 벨브 기둥을 스프링을 따라 조립하고 충격이 없음을 확인할 수 있다. 따라서 우리는 힘 제어 장치를 지속적인 힘을 적용하려고 사용하지는 않는다. 우리는 이것을 실패를 방지하는 방법으로서 사용한다. 이것은 EOT기술을 최대로 활용하는 하나의 방안이다.”

“이전에는 부품들이 품질 보증 검사를 위해 다른 방으로 옮겨져야만 했다”고 Hunt는 말했다. “하지만 처리 능력, 센서 기술과 제어 기술의 발달에 따라 우리는 조립과 품질 검사를 동시에 할 수 있다.”

이 영상에서 FANUC의 M-1iA 델타 스타일 로봇은 로봇 대신에 조립 라인에 설치되어 있는 6단계의 자유도를 가진 원격 압력 센서를 이용해 서로 다른 크기의 기어들을 조립한다. 10배의 배율로 위상 정합 과정을 볼 수 있다.

기어 물림

앞선 예시에서 압력 센서는 조립 공정에 부착되었다. 종종 압력 센서는 EOT의 지지대와 도구 자체의 사이에 부착되는데 자동차 클러치 조립에서도 그러하다.

Kawasaki Robotics가 제공한 이 영상에서 그 과정을 설명한다.

“6단계 자유도의 압력 센서가 X,Y,Z축의 압력과 3축의 회전력을 측정한다”고 미시간 윅솜에 있는 Kawasaki사의 진보 공학과 제품 부서의 담당자인 Samir Patel이 말했다. “측정수치는 하이브리드 센서와 EOT 도구를 위한 로봇 컨트롤러에 전달된다.”

“다른 주요 특징 중에 하나는 모색(Groping)”이라고 Patel은 말한다. “”로봇은 EOT 도구를 이용해 부품을 조립되어야 하는 위치로 가져가고, 천천히 움직이고 지속적으로 접촉을 시도하며 부품 주위에 조립되어져야 하는 장소에 일정한 패턴을 그리는 모색 단계로 전환한다. 접촉을 시도하면서 로봇은 압력, 움직임, 방향을 감지하고 결국에는 부품들을 함께 움직인다.”

Patel은 이 ‘모색’ 절차는 프리프로그래밍과 적응 로봇 공학이 모두 포함된다고 말한다. 모색은 사각형이나 꽃 모양 등의 다양한 모션 패턴을 가진다. 로봇 프로그래머는 이 패턴들 중 하나를 루틴을 짤 때 선택한다. 프리프로그래밍된 것에 기반하여 로봇은 받은 힘에 대한 피드백을 받고 계속 움직일 건지 조립 공정을 완성할 것인지 결정을 내리게 된다.

이 Kawasaki 클러치 조립 공정은 Ford Motor사의 새로운 프로젝트의 일환이다. 로봇 공학 솔루션은 무거운 부품들을 조립하는 것과 연관된 인체공학적 이슈들을 완화시키는 데에 도움을 주었다.

베어링 조립 공정

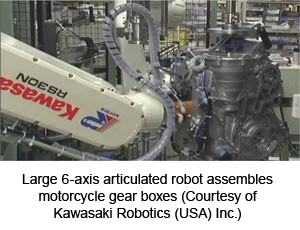

다른 복잡한 조립 공정의 적용에서 로봇들은 Kawasaki의 오토바이의 기어박스를 조립하는 것을 도왔다. 다양한 제품군을 가질 때 유연성은 중요하다.

“기어박스를 만드는 데에 필요한 조립 요소 중 하나는 볼 베어링을 하우징에 넣는 것”이라고 Patel은 설명한다. “관습적으로 업계에서는 베어링 케이스를 고정된 표면에 두고 핸드프레스를 이용해 베어링을 구멍에 넣었다. 하지만 Kawasaki는 100cc에서 1500cc에 이르는 굉장히 많은 오토바이를 생산했기 때문에 서로 다른 기어박스를 생산하는 데에 유연성이 필요했다. 그리고 각각의 기어박스는 서로 다른 수의 베어링을 필요로 한다.”

“우리는 서로 다른 기어박스를 위한 고정용 보조기구를 가진 유연한 공간을 만들었다”고 Patel은 말했다. “로봇은 크랭크케이스를 들고 베어링이 올려져 있는 고정 보조기구에 옮겨서 프레스 기구가 와서 케이스 안에 베어링을 밀어 넣을 때까지 고정해둔다.”

“로봇들은 부품들을 한 곳에서 다른 곳으로 옮기도록 고안되었고 다시 말해서 그들이 운영되는 원리는 위치 제어이다. 만약 로봇이 한 곳에 부품을 가지고 있고 비정상적으로 강한 외부의 힘이 작용된다면 로봇이 피해를 입거나 기계에서 부품이 떨어져 나갈 수도 있다. 그래서 우리는 이 Soft Observer 모드, 또는 Soft Compliance 특성을 두었다. 로봇이 베어링 위로 크랭크케이스를 가지고 있을 때 로봇은 Soft Observer 모드로 전환되며 따라서 베어링은 케이스 안으로 넣어질 수 있다. 이후에 로봇은 다시 위치 제어 모드로 돌아가 업무를 계속하게 된다. ”

이 영상은 일본 Kawasaki 생산 시설의 오토바이의 크랭크케이스 베어링 조립 공정을 보여준다.

Kawasaki의 R-Series 로봇은 적은 공간 차지, 내부 선처리, 적은 반경으로 인해 작은 공간에 두세대의 로봇이 배치되어 있는 고밀도 생산 공정에 추천된다.

작고 작업 기술이 좋은 로봇들

작고 작업 기술이 좋은 로봇들은 조립 공간에서 역할이 계속 증가하고 있다. 두 개의 팔이 달린 휴머노이드가 수동 조작을 변화시키는 동안 빠른 속도의 6축 로봇은 모든 각도에서의 조립에 참여하고 있다.

“기술숙련도와 피드백이 요구되기 때문에 조립 공정에의 적용은 꽤나 복잡할 수 있다”고 Yaskawa의 DeResett은 말했다. “그것이 우리가 이 양팔 로봇이 한 쪽을 잡는 동안 다른 쪽을 삽입해야 하는 등의 복잡한 공정에의 적용이 가능하다고 보게 된 하나의 이유이다.”

“압력 감지는 확실히 도움이 된다”고 그는 말을 이었다. “하지만 양팔 로봇의 특징은 한 팔 로봇이라면 더 복잡한 EOT기술을 요하는 튜브나 호스 등의 유연한 부품이나 구성품을 다루는 능력에 있다. 하지만 두 팔이 있다면 공구 세공을 더 간단하게 할 수 있고 적용이 더 좋은 방향으로 될 수 있다.”

Yaskawa는 양팔 로봇의 5세대에 도달해 있다. SDA 시리즈는 7축을 가지고 있고 운동학적으로 과잉인 팔들이 하나의 몸체에 연결되어 있다. 이 영상은 양팔 로봇이 사무용 의자를 조립하는 것을 보여준다.

“작고 좁은 공간에 설치될 수 있다는 것이 우리가 7축 로봇을 만들게 했다”고 DeRosett이 말했다.

이 영상을 보면 7축 로봇이 데모 조립에 유연한 튜브를 삽입하는 것을 볼 수 있다. 운동학적 과잉에 대해 더 알아보려면 협업 로봇 공학에 대한 입문서를 참고할 수 있다.

또 다른 운동학적 과잉인 양팔 로봇이 수면 위에 떠오르고 있다. ABB의 Dual-Arm Concept Robot (DACR)은 2015년 중반에 시장에 출시될 것으로 보인다.

“DACR의 출시는 우리의 3C에 대한 제안에 요긴하게 쓰일 것”이라고 Hunt는 말했다. “계전반과 접촉기에서부터 정밀 조립이 아닌 모든 것까지 다양한 물건들이 있다.

Hunt가 언급한 것처럼 DACR는 3C 시장의 진입점이 아니다. ABB가 제공한 이 영상은 다양한 조립에의 적용을 나타낸다.

“IRB 120은 ABB의 3C 시장의 주요 시작점이었다”고 그는 말했다. “이것은 테이블 면과 가장 작은 6축 로봇이다”

Autoamerica 2014에 처음 선보인 형제격인 로봇으로 IRB 1200이 있다. 이것은 올해 가을에 있을 International Manufacturing Technology Show에서 처음 출시될 예정이다. ABB의 새 로봇은 더 민첩하고 숙련되어 있어 커지는 소형화에 대한 수요를 대변한다.

“이 작은 6축 로봇은 지난 10에서 15년 동안 보통 SCARA였던 공정 적용을 해왔다”고 Yaskawa의 DeRosett은 말했다. “지난 6~8년 동안 소형 6축 로봇은 속도와 정밀도 측면에서 크게 발전했고 따라서 이것은 그들이 소형 부품 조립과 처리에 적용될 수 있게 했다.” (Yaskawa의 MH5 시리즈 로봇이 이 카테고리에 속한다.)

“제품소형화는 이미 많이 이루어지고 있고 그들은 높은 정밀도와 빠른 속도로 나타나는 메커니즘이 조립에 적용되는 것을 필요로 한다. 우리의 새로운 LR Mate 200Id 시리즈를 이용하면 SCARA의 모든 특성을 가지고 6축의 자유도를 가졌지만 SCARA보다 20% 빠른 로봇을 만들 수 있다. 또한 가격 면에서도 SCARA에 뒤지지 않는다.”

“시각 제어와 관련해서 우리는 10마이크론보다 더 나은 조립 정밀도를 달성할 수 있었다”고 Blanchette은 덧붙였다. “보통 좌표 기반의 로봇시스템이나 기계도구만이 그런 정밀도를 가질 수 있다고 생각하겠지만 우리는 작은 LR Mate 로봇으로 할 수 있다.”

또한 조립 공간에 투입되는 것은 협업 로봇으로서 최근 산업 로봇공학에서 빠르게 떠오르고 있는 분야이다. 특별하게 고안된 ABB의 DACR나 Universal Robots의 UR은 인간 노동자의 옆에서 안전 지도가 필요 없이 함께 운영될 수 있다. 다른 상황이라면 기존의 로봇들은 진보 조립 어플리케이션 등의 안전 메커니즘을 통해 사람의 곁에서 운영될 수 있다. 이 기사는 협업 로봇 공학의 현재 상태를 알려준다.

안정한 협업 조립

기존의 로봇 제작자들은 안전 센서와 연결되었을 때 로봇들이 사람과 안전하게 협업할 수 있도록 소프트웨어에 기반한 안전 특성들을 로봇 컨트롤러에 연결하여 제공하였다. 각각의 생산자들은 그들의 요구가 있었다.

ABB는 그것을 SafeMove, Yaskawa는 Functional Safety Unit (FSU), KUKA는 Safe Robot, 그리고 FANUC은 Dual-Check Safety (DCS)라 불렀다. 각각의 소프트웨어는 생산 공간을 줄이는 데에 도움을 주었다.

“공간은 곧 전부이다”라고 ABB의 Hunt가 말했다. “우리는 로봇을 점점 더 빽빽하게 두었다. 큰 로봇들과 사람들이 주위에 있을 때 이것을 가능하게 하는 유일한 방법은 SafeMove같은 제품을 사용하는 것이다. 우리는 정말로 로봇 주위에 우리가 보유한 기술 등으로 울타리를 칠 필요가 없다. SafeMove는 인간-로봇 협업 조립을 가능하게 한다.”

재배치가 가능한 모듈 방식

모듈 방식은 생산 공간을 줄이는 것을 돕는 또 다른 추세이다. 모듈 방식의 생산공간은 로봇 공학 조립에 턴키 방식의 솔루션을 제공하고 이는 제품 수명 주기가 짧을 때 더 두드러진다.

“모듈 방식의 생산공간은 더 알려지고 더 중요해지고 있다”고 Hunt는 말했다. “안전 관련 문제는 소규모 회사에겐 대처하기 힘든 문제이기 때문에 우리는 이런 모듈 방식의 생산 공간을 두어 모든 것이 구비되어 있고 어떤 방식으로든 사용할 수 있게 하였다. 이 방식은 결합 시간을 줄였다. 보통 OEM업체들과 Tier 1 업체들은 모듈 방식의 생산 공간들을 두지 않는다. 이것들은 소규모 자영업체나 진입레벨의 결합업체들에 더 어울린다. ”

모듈 방식의 조립 공간은 재배치 가능성을 중시하는 계약 생산 업체들에게 선호를 받는다.

“계약 생산 업체들이 중시하는 것들 중 하나는 자동화 장비들의 재사용성”이라고 FANUC의 Blanchette은 말했다. “제품 수명 주기는 굉장히 짧다. 그래서 그들은 한 달 정도에도 바꾸고 재배치할 수 있는 재사용이 가능한 장비에 투자해야만 한다. 그들이 찾고 있는 해결책은 어느 부분의 생산라인에도 적용될 수 있고 어떤 형태나 단계의 절차에도 적용 및 적응 할 수 있는 모듈에 기반한 솔루션이다.”

“Jabil은 자동화 플랫폼의 재사용 가능성에 활발하게 투자하고 있다”고 LaSelle은 말했다. “이것이 시사하는 바는 생산에 기술을 빨리 적용시키고 싶다는 것이다. 이것은 소설의 내용이 아니지만 이에 대한 관심은 뜨겁다. 특히 전자제품 같은 경우 24개월 정도 만에 크리스마스 전에 최대물량을 생산하고 다음 한두해 동안 썩는다는 것이다. 따라서 사람들은 규격화된 해결책을 찾고자 노력하고 있다.”

“다음 세대의 해결책과 계약에 재사용될 수 있으려면 70-80% 정도가 재배치될 수 있어야 투입되는 모든 장비가 재사용 가능해진다”고 Blanchette이 말했다. “로봇들은 원래 리프로그래밍되고 다른 기하학적 구조에 유연하게 적용될 수 있어서 모듈 솔루션을 적용하기에 최적의 도구이다.”

우리가 전투함을 짓거나 써킷회로를 만들던지 간에 우리는 자동화 기술에 이전보다 더 많은 것을 요구하고 있다. 수요에 따라 비용 또한 상승하여 결합된 센서에 의한 민첩한 로봇들이 보장된 미래를 만들어내고 있다. 기대해도 좋다.