*Enterprise-IoT

*Smart Machine 사례연구

*Middleware 사례연구

*AI·Big Data 사례연구

*IoT 사례연구

*Smart Thinks 사례연구

*정부정책동향 사례연구

*K-SmartFactory

*Hidden Champion

*카드뉴스

*국내외 동향 리포트

[중소기업의 스마트팩토리 추진사례] IoT 활용을 통한 돌 분쇄 프로세스의 효율적 유지 및 관리

스미요시 주식회사(kogyo.sumiyoshi-gp.jp 직원: 110명, 사업내용: 건설, 토목, 쇄석 생산판매)는 일본 야마구치현에 있으며 돌을 분쇄하는 중소기업이다. 이 회사의 돌 분쇄 공장은 수십 년 이상 가동하고 있는 장비가 많아 설비에 ICT기술을 효율적으로 활용할 수 있는 구조는 아니지만, 생산 효율을 높이기 위해 각 장비의 운전 상태를 파악하고 효율적인 운전과 코스트 삭감, 고장과 안전사고를 미연에 방지해야 하는 과제도 많았다. 이러한 과제를 해결하기 위해, 일본야마구치현 산업기술 센터와 지역 내 기업이 공동으로 개발한 크라우드형 에너지 모니터링시스템 「Ecoemon」을 도입하여, 설비의 전력사용 및 운전 상황을 투명하게 가시화하고 생산성을 향상시킨 사례가 있어 이를 소개한다.

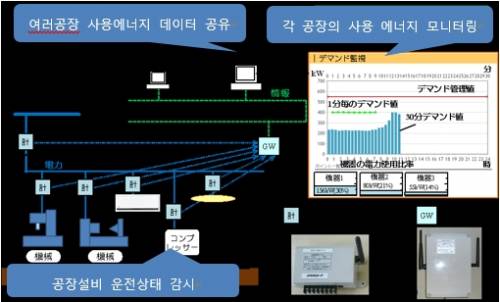

이 사례는 실외에 설치되어 있는 설비나 기기에 전력센서를 부착하여, Zigbee 무선으로 각 센서의 전력 데이터를 수집, 클라우드로 관리하는 시스템 도입 사례이다. 이 시스템은 무선 네트워크이므로 간단하게 도입할 수 있다. 국제규격 IEEE1888에 준거한 오픈 통신방법으로 새로운 기기나 계기를 추가로 부착하기 쉬울 뿐 아니라 초기 투자비용이 저렴하다. 일반적으로 보급되고 있는 유사 시스템은 전력 같은 계측 데이터를 단독으로 관리하는 구성으로 되어있어, 타 시스템과 연계하기 어려우나, 「Ecoemon」은 전력 이외에도, 태양 광 발전량, 일사강도, 기온, 습도, 출하량, 설비나 기기 가동정보를 일원적으로 관리 할 수 있는 시스템으로 취득한 데이터의 통합과 분석이 용이해 유지 관리의 효율성을 높일 수 있다.

취득한 데이터는 웹 브라우저를 열람하여 설비와 기기의 가동상황을 실시간으로 확인할 수 있으며 전력수요 변동도 파악할 수 있다. 또한, 리포트를 커스터마이즈할 수 있어 일일보고, 월차보고 등 엑셀포트도 자동으로 작성할 수 있는 기능이 있어 이 회사의 사양에 맞는 형태로 각 설비와 기기의 전력사용량을 파악할 수 있다. 새롭게 추진하고 있는 과제는 기존의 에너지모니터링 관리 시스템에 생산량을 관리할 수 있는 기능을 추가하고 있다. 설비 호퍼에 있는 컷 게이트의 열려 있는 시간을 센서로 계측하고, 계측한 시간을 토대로 산출한 생산량 데이터를 클라우드에 축적한다. 그리고 일일 생산량과 사용한 전력을 파악하여 원단위 관리가 가능하도록 하였다.

효과 및 메리트

에너지 모니터링 시스템 도입 이전에는 결과치를 중심으로 상황을 파악했기 때문에, 설비나 기기의 가동 상황을 지속적이고 정량적으로 알 수 없었다. 돌발적인 수요 값의 초과 방지 및 과부하에 의한 기기의 이상이나 손상을 예방하기 위해서는 현장에서 그 상태를 모니터링하고 대응할 수 있는 방법을 확립 할 필요가 있었다. 또한 돌 분쇄 플랜트 노후화에 따라 생산능력이 저하되고, 생산코스트가 증대되고, 노동 부하가 커지는 과제도 있었다.

시스템 도입 후 실시간으로 설비와 기기의 전력사용량을 모니터링하여 사업장 전체 와 개별 설비의 에너지 사용 실태를 조사하여 설비관리에 적합한 데이터를 수집할 수 있게 되었다. 설비 별 전력사용량 추이를 1 분 단위로 확인하고 설비의 전력수요량을 의식한 생산관리와 전류치로 설비와 기기의 부하 변동을 파악하여 유지 관리할 수 있는 방법을 수립하게 되었다.

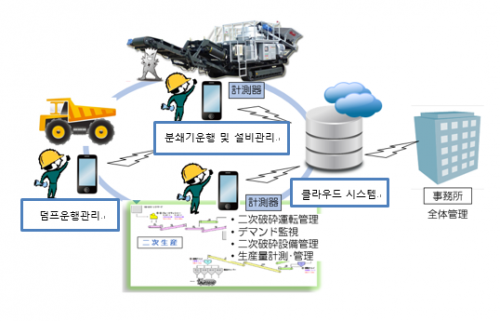

이 프로젝트는 과감한 개선을 목적으로 「돌 분쇄 제조프로세스 개선으로 생산성 향상 및 IoT를 이용한 효율적인 유지 관리 계획」을 세워 일본정부의 지원을 받았다. 이 계획은 고정 플랜트의 일부를 이동식 플랜트로 바꾸어, 생산 능력 · 시설 관리 · 작업 효율성을 개선하고, 도입한 플랜트의 고유 데이터를 모니터링 시스템과 연계시켜 설비 운전 및 생산 프로세스를 최적화하기 위한 것이다.

모니터링 시스템을 개선하고 센서로 생산량을 파악하며, 임계 값을 초과하는 전류치를 감지하여 외부에 경보로 알려주는 구조이다. 또한 스마트폰 용 어플리케이션을 개발하여 담당직원이 설비 가동상황을 손바닥 안에서 파악 현장에서 즉시 대응할 수 있게 되었다. 데이터는 클라우드로 일원관리되고 있어 데이터 통괄업무 및 사무 작업의 부담이 경감되었다.

결과적으로 시스템 도입 이후 전년도 대비 생산 능력이 약 35 % 향상되었고, 생산원가는 약 31 % 저감되었으며, 생산 사이클이 약 13 일 단축되었고, 안정적으로 제품을 공급할 수 있어 무엇보다도 고객 신뢰를 얻게 되었다.

또한 잉여 시간 창출로 그 시간을 설비유지보수에 투입하여 비용을 절감하였으며, 생산라인 개선으로 생산효율이 향상되었고, 조기출근 · 잔업이나 휴일 출근을 줄여 노동 환경도 개선되어 직원들이 일과 생활을 균형있게 할 수 있는 촉진제 역할도 크게 기대하고 있다.

<스미요시사의 IoT도입 프로세스 개념도> 출처:모노이스트

편집 및 번역 : K-SmartFactory