*Enterprise-IoT

*Smart Machine 사례연구

*Middleware 사례연구

*AI·Big Data 사례연구

*IoT 사례연구

*Smart Thinks 사례연구

*정부정책동향 사례연구

*K-SmartFactory

*Hidden Champion

*카드뉴스

*국내외 동향 리포트

중소기업 가공설비에 센서와 사물인터넷 연결사례

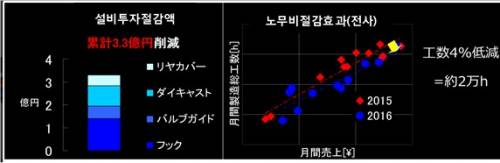

가시적인 효과 창출

점점 더 많은 기계와 설비들이 사물 인터넷과 연결되어 low-tech이지만 high-performance를 창출한 일본의 중소기업사례가 최근에 NHK에 방영되어 이를 소개한다.

엔진과 브레이크부품을 생산하는 일본의 중소기업 아사히철공은 고객의 주문량증가에 대한 대응으로 설비투자를 하는 대신, 20년 이상된 금속가공설비에 간단한 센서를 부착하고 사물인터넷을 활용하여 설비가동율을 실시간으로 가시화 하는 등 최적화 활동과 생산성향상으로 당면한 과제를 해결하였다.

광센서와 리드스위치를 기계가공 설비에 부착

①광센서를 시그널 타워에 설치하여 생산개수를 자동취득

②리드스위치를 기계설비 도어나 가동부에 설치하여 생산개수 자동취득

얻어지는 데이터

①기계설비의 정상/이상 신호데이터

②생산개수

③개별 생산수와 함께 생산시간

저렴한 비용으로 간단하게 시작

①스마트팩토리 투자리스크를 회피하기위해 1개의 설비 또는 1개라인부터 시작하면, 중소기업도 가능.

②데이터는 클라우드 관리로 자사 서버 불요.

개선에 활용하기 쉬운 표시내용

①도요타생산방식에 따라 개선을 하려면 생산관리판이 반드시 필요하다. 문제점을 가시화하는 도구로 시간대별 생산수와 기계와 설비의 정지시간을 반드시 기입하여야 한 다. 그러나, 생산수를 기입할 때 생산한 시간에 딱 맞추어 카운팅을 하기는 사실상 어렵다. 또한, 설비정지시간을 정확하게 측정하기는 곤란하다. 또한, 생산수와 설비정지시간 기입을 위해 공수가 필요한 것도 사실이다. 이번에 센서와 사물인터넷을 설비에 연결, 상기 데이터를 실시간 자동으로 파악하여 생산관리판에 나타낼 수 있게 되었다.

②시간대별 정지시간이 긴 순으로 기계가공설비를 표시할 수 있어 설비개선의 우선순위를 정하기 쉽다.

③모든 부품의 가공된 시간과 사이클 타임을 자동으로 기록할 수 있다. 이전에는 사이클 타임 측정할 때 사람이 스톱워치로 측정하므로, 관찰시간에 0.3초 정도 오차가 발생하였는데 0.01초 단위로 정확하게 측정되고 편차가 적어 개선효과도 정확하게 집계되므로 개선공수 경감과 함께 개선 모티베이션도 향상되었다.

개선시 사람의 부가가치 향상

①사람이 측정 기록하는 대신 시스템이 자동으로 수치를 파악, 개선할 때 최초의 프로세스인 「현상파악」을 간단히 할 수 있어 부가가치가 높은 「개선검토 및 실행」 프로세스에 집중할 수 있게 되었으며 개선스피드도 빨라졌다.

<효과 및 메리트>

현재까지는 제조현장에 사물인터넷을 연결하여 큰 성과를 낸 사례는 많지 않다. 아사히 철공은 개선활동에 이를 활용하여 비교적 큰 성과를 내고 있다. 나타난 성과를 보면, 다음과 같다.

- 개선스피드 향상

- 시간당 생산성향상

- 잔업시간 저감(전년도비 4%)

- 설비투자예상 금액 3억3천만엔 삭감

출처 : RRI

출처 : RRI, NHK WORLD:https://www3.nhk.or.jp/nhkworld/en/news/editors/2/ahackforproductivity

편집 및 번역 : K-SmartFactory