*Enterprise-IoT

*Smart Machine 사례연구

*Middleware 사례연구

*AI·Big Data 사례연구

*IoT 사례연구

*Smart Thinks 사례연구

*정부정책동향 사례연구

*K-SmartFactory

*Hidden Champion

*카드뉴스

*국내외 동향 리포트

프레스 제조라인 동적 최적화 생산 사례

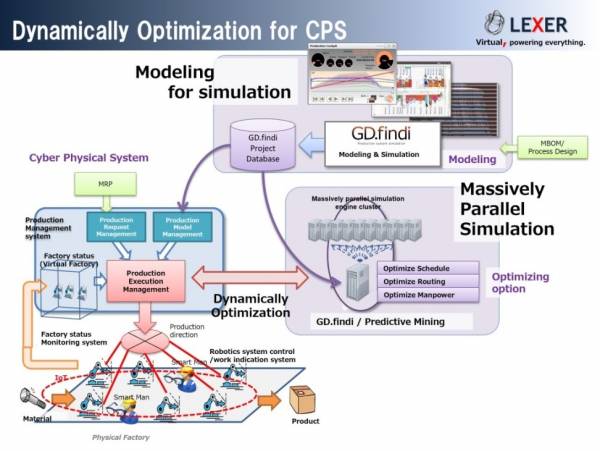

프레스 부품을 생산하는 중소기업 주식회사 다나카제작소와 스마트팩토리 공급기업인 렉서사(http://www.lexer.co.jp)는 초병렬 시뮬레이션 시스템을 프레스 제조라인에 도입하여 최적화 생산을 실현하고 있어 그 사례를 소개한다.

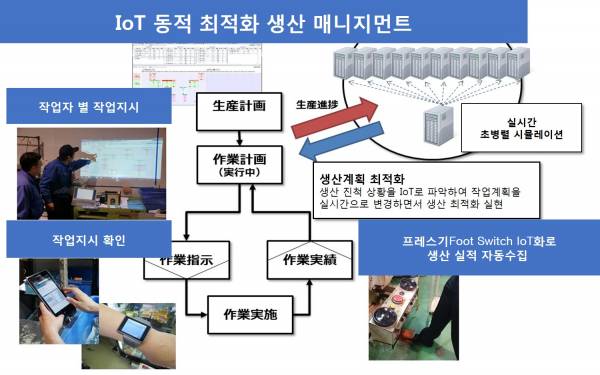

작업 데이터 수집방법

다나카제작소에서는 현장 작업자가 소지하고 있는 스마트 폰 단말기나 공장 내에 설치된 대형 디스플레이를 통하여 각 작업자에게 작업을 지시하고 있다. 그리고 센서를 이용해 작업자의 작업위치와 프레스 작업 후 생산실적 데이터를 자동 수집한다. 또는 작업자가 스마트 폰 단말기에 작업실적을 직접 입력하고 있다.

도입한 툴

작업자는 작업을 시작할 때 렉서사의 GD.findi 「초 병렬 시뮬레이션 생산계획 최적화 기술」을 활용하여 작업지도를 생성한 뒤, 작업지시와 생산실적 입력은 렉서사의 「생산지시/작업실적관리 시스템」을 활용하고 있다.

작업 데이터 분석과 활용

최적화된 작업지시와 실제 생산된 실적과의 차이를 가시화하여 차이가 있으면, 그 원인을 찾아 개선활동을 하게 된다. 생산공정에 원인이 있는 경우 공정개선을 하고 생산계획안에 원인이 있는 경우는 생산관리 부문에서 대책을 세우게 된다.

해결한 경영과제

어떤 방식으로 대량생산에서 소로트(Small Lot Production) 다품종 소량생산으로 생산형태를 바꿀 것인지가 점점 제조업의 큰 과제로 부상하고 있다. 프레스 부품을 생산하는 다나카제작소도 같은 고민을 해오고 있었다. 특히 소로트로 주문을 받을 경우, 프레스 생산라인과 같이 준비교체가 필요한 생산현장에서는 다품종소량생산으로 인해 생산성이 현격히 저하된다. 더욱이 다나카제작소는 각 공정에서 일하고 있는 작업자의 움직임도 실시간으로 파악할 수 없는 상태였다. 이러한 과제를 해결하기 위해 「초병렬 시뮬레이션 생산계획 최적화 기술」을 도입하게 되었다. 도입 후 생산현장의 생산 진척상황을 토대로 생산을 계획하게 되어 공장전체의 생산성이 향상되었다. 또한, 생산계획지연과 같은 문제 발생시 체계적인 분석을 통해 과제를 선정하고 공정을 개선하는 등 과학적으로 문제를 해결하는 조직풍토가 정착화되어 가고 있다.

추진 의의

사람이 주로 작업을 하고 있는 중소기업의 현장은 그 능력을 최대로 발휘하도록 시스템과 관리기술을 정립하는 것이 중요한 과제 중 하나이다. 이 사례는 「초병렬 시뮬레이션 생산계획 최적화 기술」을 도입하여 고객의 다품종 소량생산과 특급 주문품 요구에 따라 공장전체의 최적화를 유지하면서 동시에 유연하게 대응할 수 있는 공장 매니지먼트기술을 정착화한 데에 큰 의의가 있다고 볼 수 있다.

출처: Robot Revolution Initiative

번역: K-SmartFactory