*Enterprise-IoT

*Smart Machine 사례연구

*Middleware 사례연구

*AI·Big Data 사례연구

*IoT 사례연구

*Smart Thinks 사례연구

*정부정책동향 사례연구

*K-SmartFactory

*Hidden Champion

*카드뉴스

*국내외 동향 리포트

b. 사례 연구: 지능형 로트 추적 (Intelligent Lot Tracking)

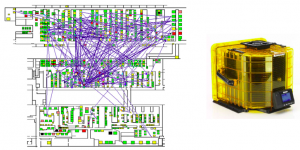

현대 반도체 칩 공장은 오늘날 현존하는 가장 진보된 생산 시설 중 하나이다. 차세대 칩 공장을 건설하는 비용은 쉽게 10 억 달러 초과할 수 있다. 큰 청정실 시설에 있는 수백 명의 직원을 포함하는 24시간/7일 생산은 연간 수백만 개의 칩을 만들어낸다. 반도체 제조 공정은 극도로 복잡하다. 일반적으로, 다수의 회로가 하나의 웨이퍼에 모이게 되는데, 여러 층에 회로를 구축하기 위해 청정실 환경에서 복잡한 화학 공정을 거친다. 그리고나서 몇몇 웨이퍼는 가공을 위해 웨이퍼 캐리어에 배치된다. 이 웨이퍼 캐리어는 가공 단계 사이의 웨이퍼를 잡고 있는다. 최첨단 FOUP (Front Opening Unified Pod)와 같은 고급 웨이퍼 캐리어는 자동으로 다음 생산 구역에서 웨이퍼를 내리고 가공 후 다시 재배치하는 데 사용할 수 있다. 웨이퍼 당 최대 500개의 생산 단계가 필요할 수 있으며, 수백 개의 다른 기계를 사용한다. 일부 큰 반도체 공장은 자동으로 생산 구역 사이에 웨이퍼 캐리어를 이동시키는 본격적인 자재 관리 시스템을 가지고 있다. 다양한 제품 믹스에 대한 더 많은 유연성과 지원을 필요로하는 많은 공장에서 웨이퍼 캐리어는 여전히 수동으로 생산 구역 사이에 운반될 필요가 있다. 아래 도표는 FOUP 웨이퍼 캐리어 (때때로 “로트 박스”라고 불림) 및 “웨이퍼 제조”라고도 알려진 공장을 통한 경로의 예를 보여준다.

Logistical challenge: Path of a lot box through a fab (Source: Infineon Technologies AG)

자동 자재 관리 시스템이 없는 웨이퍼 공장에서 생산 공정은 일반적으로 처리 목록에 기초하여 관리된다. 처리 목록은 처리되어야 하는 생산 로트의 순서를 멱확히 한다. 여기서 많은 공장이 수천 개의 캐리어를 사용하므로 주요 문제 중 하나는 각각의 웨이퍼 캐리어의 위치 추정과 관련된다. 수작업은 비용이 많이 들고 오류가 잘 발생한다.

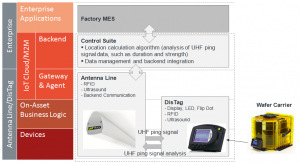

여기서 지능형 로트 관리 솔루션이 나오게 된다. 이는 자동으로 생산 시설의 각 웨이퍼 캐리어의 위치를 추적하기 위해 실내 위치 추정 기술을 사용한다. 위치 데이터는 제조 실행 시스템 (MES)과 밀접하게 통합되어 중앙 데이터베이스에서 관리된다.

LED 또는 마커 (검은 색에서 노란색으로 색상을 바꾸는)와 같은 신호 장치는 웨이퍼 캐리어가 현재 추가적인 처리을 위해 예약되어 있는지 여부를 나타낸다. 웨이퍼 캐리어의 디스플레이 패널은 로트 번호, 다음 생산 가동 또는 로트 박스의 다음 목적지 등의 추가적인 처리 내용을 보여준다. 그러나 이러한 유형의 솔루션 구현은 우리가 다음에서 다룰 여러 과제를 제시한다. 지능형 로트 추적 솔루션의 좋은 예는 이번 사례 연구에서 자세히 다룰 스위스 회사 Intellion에 의해 개발된 LotTrack®이다. LotTrack®는 수동으로 조작하는 웨이퍼 제조의 전반적인 작업 흐름을 개선하도록 설계된 시스템이다. 그것은 세 가지 주요 구성 요소로 구성된다:

• 디스태그 (DisTag): 웨이퍼 캐리어가 약 0.5 미터 오차의 정확도로 공장 내에 위치 할 수 있도록 하는 각각의 웨이퍼 캐리어에 놓여진 스마트 장치. 디스태그 또한 공장 운영자와의 현지 상호 작용을 위한 컨트롤 패널을 지닌다. LED와 마커와 같은 신호 장치는 우선 순위와 검색 기능을 제공한다. 배터리 수명은 약 2년이다.

• 안테나 선: 모듈 형 안테나 선은 실내 위치 추정, 지원 및 로드 포트 준수에 필요한 모든 하드웨어 모듈이 포함한다. 이것은 보통의 공장의 내무 구역을 따라 청정실의 천정에 장착된다.

• 제어 스위트: 백엔드 소프트웨어는 생산 현장 활동과 MES 사이의 연결이다. 그것은 모든 운송 및 보관 활동을 시각화하는 대시 보드를 제공한다.

인피니언 (Infineon), ST 마이크로 일렉트로닉스 (STMicroelectronics) 또는 오스람 (OSRAM)과 같은 고객은 시간 주기 및 재공품 (WIP)을 줄이고 운영자의 효율성을 증가시키며 종이 기반 관리 프로세스를 디지털화 및 자동화하고 장비에서 생산 로트의 자동 인증을 가능하게 하기 위해 LotTrack 솔루션을 사용한다.

기술적 아키텍쳐

오스트리아 필라흐에 있는 인피니언 공장은 주로 엔진 제어 회로 (ICs)처럼 자동차에 사용되는 집적 회로 (IC)를 개발하는 인피니언 자동차 및 산업 비즈니스 그룹 (Infineon’s Automotive and Industrial Business Group)의 본부이다. 유연성은 연간 총 100 억 개 규모의 칩으로 약 800 가지 다른 제품을 생산하는 이 공장에 매우 중요하다 [LT1]. 상이한 제품의 수와 및 관련 제조 공정 변화가 많기 때문에, 공장은 웨이퍼 캐리어용 수동 운송 프로세스를 사용한다. 1,000개가 넘는 웨이퍼 캐리어들이 동시에 관리되어야 한다. 저장 영역에서 평방 미터 당 16개 이상의 웨이퍼 캐리어가 저장될 수 있다. 청정실은 벽, 생산 장비, 저장대 등의 전자파 반사를 일으킬 수 많은 요소를 포함하고 있다.

이러한 요소는 모두 이러한 종류의 공장을 추적 솔루션을 위한 매우 도전적인 환경으로 만든다. 특히, 충분히 높은 해상도와 수용가능한 비용 요소를 겸비한 실내 위치 추정 기술 솔루션을 찾는 것은 도전이다 (이하 “기술 개요” 챕터의 실내 위치 추정 시스템에 관한 부분을 참조). 이 문제를 해결하기 위해 LotTrack 솔루션은 초음파 기술과 함께 능동 및 피동 RFID (무선 주파수 식별)을 사용한다. 천장의 안테나는 주기적으로 핑 신호를 보내는 초음파 방사체를 포함한다. 이러한 핑 신호는 웨이퍼 캐리어에 있는 디스 태그에 의해 수신된다. 디스 태그는 초음파의 외향 이동 시간을 계산하고 일시적으로 신호 강도와 함께 위치 상 결과를 저장한다. RFID 통신을 사용하여 핑 신호 분석 데이터는 안테나 라인에 있는 RFID 수신기로 다시 전달된다. 여기에서, 이 데이터는 중앙 서버로 다시 전송된다. 백엔드에서 복잡한 알고리즘은 안테나에서 디스 태그로 전송된 UHF (극초단파) 핑 신호로에서 실시간 위치 정보를 도출한다 [LT1].

오스트리아 인피니언에 있는 시스템은 현재 하루에 30억 개의 UHF 핑을 처리한다 (!). 이 중에서 약 2억 7천만 개의 위치는 약 30cm 오차의 정확도로 계산된다. 50만 개의 위치 업데이트는 매일 고객 시스템으로 전송된다. 웨이퍼 캐리어에 의해 변경되는 위치는 백엔드 시스템에 의해 30초 내에 인식되고, 그 결과 시스템은 거의 실시간으로 작동한다 [LT1].

AIA for Intelligent Lot Tracking

AIA for Intelligent Lot Tracking

결론 및 견해

다음은 Intellion에서 배운 중요한 교훈을 요약 한 것이다:

• 다양한 제품 포트폴리오와 함께 웨이퍼 공장은 완전 자동화 된 컨베이어 벨트보다 더 유연한 솔루션을 특히 필요로 하고 있다. 지능형 로트 처리는 모듈 형 시스템으로 전달되는 경우 필요한 유연성을 제공 할 수 있다.

• 이러한 유형의 환경은 매우 엄격한 요구 사항을 지닌다. 중요한 투자와 사운드 인프라 설계를 위해 100 % 통화 가능성을 보장한다.

• 실내 위치 추정에 대한 높은 정밀도는 기술의 결합 (이 경우, 초음파 및 RFID)에 따라 달라진다. 이는 공장 설정 (웨이퍼 제조 공장 사이의 집릭지로 된 긴 바닥) 때문에 웨이퍼 제조에서 특히 실현 가능하다.

• 시스템 관리의 최대 효율성에 대한 필요성을 과소 평가해서는 안 된다.

• 고객은 장기적인 지원을 필요로 하며, 이는 솔루션 설계와 로드맵이 여러 시스템 버전을 다룰 수 있어야 한다는 것을 의미한다. 제품 관리 팀이 직면 한 과제는 효율적으로 새로운 기술과 제품 버전의 발전을 관리하는 것이다. 하위 호환성은 주요 관심사가 된다.

Intellion의 관리 파트너 Kai Millarg에게 이 사례 연구 저술에 대한 그의 지원에 감사의 말씀을 전한다.