*Enterprise-IoT

*Smart Machine 사례연구

*Middleware 사례연구

*AI·Big Data 사례연구

*IoT 사례연구

*Smart Thinks 사례연구

*정부정책동향 사례연구

*K-SmartFactory

*Hidden Champion

*카드뉴스

*국내외 동향 리포트

I. 배경 정보

Track & Trace 사례 연구는 산업 인터넷 컨소시엄(IIC)의 공식적인 테스트베드이다. 어떻게 이것이 함께 맞아 들어가는지에 대한 더 나은 이해를 위해, 우리는 우선 IIC 테스트베드의 개관을 전반적으로 제공할 것이며, Track & Trace의 개관이 뒤따를 것이다. 다음으로, 우리는 처음에는 최종사용자(Airbus)의 관점에서, 그리고 전동 공구 판매회사(Bosch Rexroth)의 관점에서 이 테스트베드의 주요 동인을 볼 것이다.

a. 산업 인터넷 컨소시엄 테스트베드

이것이 IIC 테스트베드 사례 연구이므로, 우리는 먼저 IIC 테스트베드가 실제로 무엇인가에 대해 설명하고자 한다. IIC 자체에 대한 더 상세한 설명은 Part I에서 찾아볼 수 있다. 테스트베드에 관해 더 많은 것을 학습하기 위, 우리는 Director of Testbeds for the IIC인 Michael Lee와 대화했다. 이 역할에서, Michael은 테스트베드의 확인, 전문화, 창조, 도입에서 멤버들을 보조한다. 그는 또한 이들 활동의 정책과 절차를 용이하게 한다.

Dirk Slama: 테스트베드는 산업 인터넷 컨소시엄 전략의 주요 요소입니다. 정확히 테스트베드가 무엇입니까?

Michael Lee: 가장 단순하게, 테스트베드는 어플리케이션이 실제 세계 조건과 유사한 환경에서 배치되고 시험되는 통제된 실험 플랫폼입니다. 실제 세계의, 하지만 차단된 근사치는 안전, 보안, 재생산성 등의 문제가 실험 중에 관리되도록 허용합니다. 실험 자체는 테스트되지 않은 기술들이나 현존하는 기술들을 함께 테스트되지 않은 방법으로 탐색할 수 있습니다. 그리고, 산업 인터넷 컨소시엄에 가장 중요하게도, 테스트베드들은 새로운 제품, 서비스, 기술 혁신의 창조라는 결과를 내야 합니다. The Track & Trace 테스트베드를 예로 들면, 작업 현장에서 혁신을 추동하고 새로운 제품과 서비스 기회를 만들어내는 개방 도구 인터페이스와 입증된 위치 측정 기술에서 결과를 내야 합니다.

Dirk Slama: 어떻게 프로젝트가 테스트베드가 될 자격을 얻습니까?

Michael Lee: 산업 인터넷 컨소시엄 테스트베드의 경우, 산업 인터넷 컨소시엄 조정 위원회에 의해 승인되었습니다. 그들의 최우선 승인 요소는 테스트베드가 성공적으로 혁신과 새 제품을 선도할 수 있는가, 그리고 어떻게 우리의 기술적인 능력을 입증하고 확장시킬 수 있는가가 인지된 정도입니다. 이들 요소를 재기 위해, 사업 사례, 기술 요구사항, 사회적 문화적 영향, 연구 요구사항, 시간표 등 테스트베드의 많은 특징들이 고려됩니다.

Dirk Slama: 어떤 종류의, 얼마나 많은 테스트베드를 찾습니까?

Michael Lee: 어려운 질문입니다. 우리가 이 시점에서 테스트베드의 수나 종류를 제한할 정도로 충분히 안다는 확신은 없다. 산업 사물의 인터넷이 여기 있다. 그리고 산업 인터넷 컨소시엄의 구성원 회사들은 이미 산업에서 많은 사용을 추진하고 있다. 이것은 대규모 사업이고 우리가 정확이 어디로 이끌려가는지를 알려면 수십 년이 걸릴 것이다. Sir Tim Berners-Lee는 1989년에 월드 와이드 웹을 발명했을 때 오늘날의 모든 인터넷 사용을 예측할 수 없었고, 나는 우리가 산업 인터넷의 모든 사용을, 혹은 혹은 얼마나 많은 테스트베드가 앞으로 필요할지 예측할 수 있다고 생각하지 않습니다. 우리의 현재 초점은 그러므로 산업 인터넷 컨소시엄 테스트베드의 수를 제한하기보다는 확인하고 승인하는데 있습니다.

Dirk Slama: 산업 인터넷 컨소시엄은 표준화 작업을 하지 않는다고 말합니다. 이것은 테스트베드에게 어떤 의미입니까?

Michael Lee: 맞습니다, 산업 인터넷 컨소시엄은 표준을 만들지 않습니다. 하지만 표준은 우리에게 중요하고 우리가 관련되어 있는 영역입니다. 이를 약간 더 명확히 하기 위해, 산업 인터넷 컨소시엄의 주요 활동과 어떻게 표준이 그들에게 들어맞게 되는지에 대해 짧게 설명하겠습니다. 대체로, 아래 도표에 나타난 세 주요 활동이 있습니다.

Overview of the Industrial Internet Consortium testbed (Source: Industrial Internet Consortium)

첫 번째 요소(도표의 왼쪽)는 전반적인 생태계와 특히 멤버십에 관련됩니다. 사업은 생태계에게서 진행 중인 일을 보안과 기술 그룹에서 추진하는 것을 필요로 하며 그 모든 것이 산업 인터넷 컨소시엄 테스트베드라는 수단을 통해 혁신 제품과 서비스의 창조로 이어집니다. 중간 부분의 보안과 기술 참조는 현존하는 희망적으로 개방된 표준이나 표준의 간격이나 결여를 확인하는 도움에 기반합니다. 후자의 사례에서, 산업 인터넷 컨소시엄은 요구사항을 누락된 표준의 요구사항을 명확하게 하고 적절한(외부) 조직과 함께 표준화 노력에서 멤버들을 보조하기 위해 일할 것입니다. 비슷하게, 테스트베드 활동은 이들 요구사항을 개량하고 가능한 한 잠재 기술을 표준화를 위해 조사하는데 도움이 될 것입니다. 이는 위의 루프에 피드백 하는 학습된 향상의 교훈에 반영될 것입니다.

Dirk Slama: 현재 테스트베드 파이프라인이 무엇으로 보이고, 다음은 무엇입니까?

Michael Lee: 테스트베드들은 멤버가 추진하고 그러므로 컨소시엄 멤버의 필요와 기대를 반영합니다. 실제로는, 그들은 일반적으로 다양한 협력 멤버들에 의해 추진됩니다. 현재 여러 고려 단계에 다양한 테스트베드가 있습니다. 특정한 것에 대해 언급하기에는 너무 이르지만, 우리가 보고 있는 어떤 패턴에 대해서는 말할 수 있습니다. 하나는 “수평” 테스트베드 계획입니다. 이들은 추진되는 기술이며 소프트웨어 정의 네트워크, 교차 영역 연결성, 초고속 네트워킹 같은 것들에 집중합니다. 또한 “수직” 테스트베드 계획도 있습니다. 이들은 시장 추진이며 원격 환자 건강관리와 현장에서의 스마트 도구(Track & Trace 테스트베드가 하는 것처럼)에 집중합니다. 그리고 마지막으로 훨씬 더 넓고 장기적인 초점을 가지고 다양한 테스트베드의 필요성을 추진하는 “웅대한 도전” 계획이 있습니다. 이들은 IoT 세계에서 인기 있는 화제이며 건강관리, 교통, 에너지, 스마트 도시 등의 주제를 포함합니다. 이런 종류의 계획에는 추가 노력이 지속 가능하고 협력적인 접근법에 요구됩니다. 나는 곧 이 세 패턴 모두를 반영하는 새로운 산업 인터넷 컨소시엄 테스트베드 계획을 보게 되기를 기대합니다.

b. Track & Trace 테스트베드

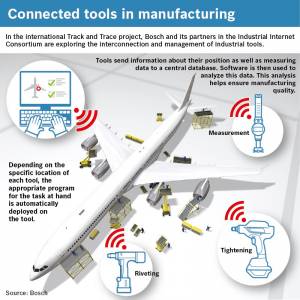

산업 인터넷 컨소시엄에서 Track & Trace테스트베드는 기계, 차량, 비행기 등 같은 안전 중시 제품의 제조와 유지를 위한 솔루션을 제공할 것이다. 다른 어플리케이션 영역은 건축과 건물 유지, 혹은 석유 굴착 장치 같은 산업 구조이다.

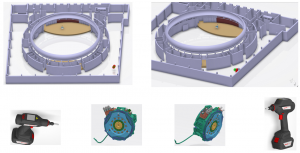

이들 많은 부분에서, 더 많은 산업 전동 공구가 사용되고 있다. 과거에는, 그런 도구들은 일반적으로 기지국에 케이블과 튜브로 연결되어 있었다. 기지국은 도구와 작업 과정의 중앙 통제에 더해 전기와 압축공기를 제공했다. 배터리와 컴퓨터 기술의 발전으로 인해, 완전한 무선 산업 전동 공구의 모든 새로운 세대가 이제 강력한 배터리 팩과 내장 컴퓨터와 함께 나타나고 있다. 예시는 측정, 리벳, 도구 조이기를 포함한다. 그들의 IP 프로토콜을 통한 무선 통신 능력은 이들 지능적 전동 공구를 IoT 운동의 총아로 만들었다. 이들 무선, 소형 전동 공구의 종류는 종종 실내나 항공기 동체처럼 케이블이 방해가 되는 환경에서 사용된다. 하지만 그 유연성으로 인해, 그들은 도한 자동차나 제조업을 포함하는 많은 환경에서 발견될 수 있다.

이 새롭게 얻어진 유연성의 많은 혜택에도 불구하고, 무선 전동 공구에는 약간 불리한 점들이 있다. 이들 도구를 대량으로 관리하는 것은 위치를 찾기 어렵기 때문에 더 어렵다. 또한 도구들이 적절한 장소에서 적절한 시간에 적절한 설정에서 사용되기를 보장하기도 문제가 있다. 마지막으로, 지능이 이제 도구에 직접 설치된 것은 대단하지만=더 섬세한 작업 통제와 추적이 가능한- 도구가 고립되어 작동하지 않는 것도 중요하다; 그렇기 때문에 MES (Manufacturing Execution Systems), PLM (Product Lifecycle Management), 그리고 다른 시스템과의 통합이 필수적이 되고 있다.

Overview of the Track & Trace testbed from the Industrial Internet Consortium (Source: Bosch)

Overview of the Track & Trace testbed from the Industrial Internet Consortium (Source: Bosch)

단계적 접근

Track & Trace 테스트베드는 다른 부가가치 요소에 더해 단계적 접근으로 솔루션을 제공할 것이다. 단계 1은 아래와 같이 요약될 수 있다:

• 실용적인 접근법을 취하고, go-to-market 전략과 혁신적 사용을 위한 현존 기술을 개선하는데 집중하라

• 주요 상품은 입증된 벤치마크 솔루션과 관련 서류가 있는 물리적 테스트베드를 포함해야 한다

• 통합될 첫째 도구는 Bosch Rexroth Nexo일 것이다

• 일련의 개방 인터페이스는 파트너들이 다양한 전동 공구와 소프트웨어/하드웨어 구성 요소를 통합시킬 수 있도록 모든 테스트베드의 구성 요소에 유연한 접속을 허용한다고 발표될 것이다

• Go-to-market은 2015년을 계획되어 있다

• 첫 중요한 이정표는 Bosch ConnectedWorld(20215년 2월)에서의 주안점 시연이다

단계 2는 더 장기적인 관점을 취하고 높은 정확도 실내 위치 측정(서브 센티미터 정확도), 전동 공구에서의 주문제작 가능한 논리의 배치, 발전된 수직 통합 등과 같은 Track & Trace에 더 집중한다.

테스트베드 스폰서

각 산업 인터넷 컨소시엄 테스트베드는 개발과 테스트베드의 go-to-market을 책임지는 일련의 디자인된 테스트베드 스폰서를 가지고 있다. Track & Trace 단계 1의 스폰서는:

• Bosch Software Innovations 산업 솔루션 리더이며 내장 IoT 어플리케이션 플랫폼의 제공자

• Bosch Rexroth 산업 전문가와 Nexo nutrunner 같은 테스트 도구의 제공자 Tech Mahindra 솔루션 개발

• Cisco 실내 위치 측정

• National Instruments 는 단계 2에 발전된 도구 통제를 위해 합류할 것이다

단계 1

테스트베드의 단계 1은 현존 기술을 사용할 것이다. 첫 도구가 통합되어, 우리는 Bosch Rexroth의 Nexo nutrunners을 사용하고 있다. Nexo는 산업 사용 사례에서 고급 도구이다. 그것은 조이기의 질을 토크, 비틀림, 각도를 포함해 여러 센서로 측정할 수 있는 능력을 제공한다. 조이기는 완전히 프로그램 가능하고 토크와 시간 정보 같은 수치를 포함한다. Nutrunners는 노동자가 각 조이기의 질을 실시간으로 보는 것에 더해 다양한 프로그램을 고를 수 있게 해주는 내장 운용 시스템을 가지고 있다. 게다가, Wi-Fi로 연결된 도구들은 결과를 백엔드 구성요소에 실시간으로 전송하도록 설정될 수 있다. 또한 새로운 프로그램을 원격으로 가능하게 혹은 불가능하게 하는 것에 더해 nutrunners에 설치하는 것도 가능하다.

우리는 nutrunners를 많은 자산이 하나 혹은 그 이상의 작업 현장이나 심지어는 현장 밖에서 사용되는 세팅에 배치할 것이다. 단계 1에서, 시행은 건물 실내에서 Wi-Fi 삼각 측량을 통해 기기 추적을 가능하게 할 것이다. 추가로, 우리는 다양한 소형 도구의 행동을 원격에서 실시간으로 추적할 수 있다.

Track & Trace overview

소형 도구의 위치를 추적하고 행동을 실시간으로 추적하는 능력은 현재 산업 제공(Bosch Rexroth과의 아래 인터뷰를 보라)을 넘어선 단계 1에서 세 주요 이득을 제공한다. 특히, 단계 1은 아래 혜택을 고객에게 제공할 것이다:

• 오퍼레이터가 제품 라이프사이클의 어느 부분에든 도구들을 작업 물품으로 가져오는 새로운 유연한 조립공정의 지원. 이는 실제 작업이 이루어지는 공간과 시간을 고려하는 유연성을 가능하게 한다.

• 제로 결함과 빠른 문제 감지는 현장에서 공장 수준의 질과 추적 가능성을 보장한다. 이 이득은 산업에서 사용되는 현존하는 PLM(Product Lifecycle Management) 시스템과의 직접적 통합을 통해 가능해질 것이다.

• CAPEX를 낮추고 향상된 장비 제조가 필요한 도구를 적절한 시간과 장소에 제공할 책임이 있는 “Bill per Drill” 이나 “Power by the Hour” 같은SLA 관리를 제공하는 새로운 사업 모델의 창조.

단계 2

Track & Trace의 단계 2의 비전은 훨씬 더 멀다. 발상은 공장이나 유사한 환경에서 매우 높은 정확성으로 모든 작업 도구, 제품, 반제품의 위치 데이터를 실시간으로 추적하고 3D 모델 지도를 그릴 수 있게 한다. 예를 들어, 3D 모델은 작업이 필요한-큰 항공기에서 다양한 조인트에 대한 정보를 제공할 수 있으며, 이는 400,000(아래의 에어버스 인터뷰를 보라)이상을 셀 수 있다. 3D 모델과 관련된 데이터는 어떤 프로그램이 조이기 과정의 선택된 지점에서 사용될 필요가 있는지를 확인하는데 도움이 된다. 이 프로그램은 그리고 전동 공구의 사용에 자동으로 활성화된다(혹은 심지어 업로드 된다). 이와 같이, 조이기 과정이 끝난 뒤에, 이 과정의 상세한 내용-토크와 각도를 기록하는 곡선은 도구로부터 읽힐 수 있고 품질 관리 데이터베이스에 다시 쓰일 수 있어 위치 측정과 3D PLM 데이터에 기반해 특정 조인트의 품질을 많이 만들어 내게 된다.

현재의 한 제한 요소는 비용 효율, 산업 환경을 위한 높은 정확도 실내 위치 측정 기술이다. 이는 단계 2에서 다루어져야 할 주요 문제 중 하나이다. 우리가 아래에서 논할 것처럼 이 영역에서의 몇몇 실험은 이미 시작되었다.

첫 이정표: Bosch ConnectedWorld 2015

이용 가능한 기술들과 어떻게 그들이 단계 2의 테스트베드에서 사용될 수 있는가에 대한 더 나은 현재 상태를 얻기 위해, 테스트베드 스폰서들은 단계 1의 기본 Track & Trace 기능성을 채택하고 그것을 단계 2에서 개발되어야 할 요소들을 보여주는 발전된 프로토타입 시연에서 토대로 사용하는데 동의했다. 이들은 특히, 고도로 정확한 실내 위치 측정과 3D PLM 데이터 지도 제작이다. 작업은 이를 시간 내에 Bosch ConnectedWorld 2015(2월)의 기조 시연에 사용되도록 완성시키기 위한 것이었다. Track & Trace 스폰서들은 다음 회사들을 시연 시스템이 기여하도록 초대했다:

• Dassault Systèmes 시연의 3D 요소에 대한 지원을 제공

• Haption 가상 3D 아바타의 실제 도구 오퍼레이터 연결을 도움

• Xsens 3D 동작 추적 전문기술

Ignite | IoT 방법론은 이 시스템의 개발을 구조화하기 위해 사용되었다. 우리는 뒤에서 이 접근법의 결과와 경험에 대해 논할 것이다. 하지만, 그 전에, 우리는 두 산업 전문가의 관점에서 테스트베드 시나리오에 관한 좀 더 배경을 제공할 것이다.

c. 산업 전동 공구: 최종 사용자 관점(에어버스)

지능적 전동 공구의 미래 사용 시나리오를 더 잘 이해하기 위해, 우리는 Airbus의 Sébastien Boria 와 대화했다. Sébastien은R&D Mechatronics Technology Leader for the Airbus Factory of the Future이다. 인터뷰어는 Bosch Software Innovations의 Dirk Slama이다.

Dirk Slama: Sébastien, 당신은 Airbus Factory of the Future project 에서 일하고 있습니다. 이것은 매우 야심적인 도전으로 들립니다. 프로젝트가 포함하는 영역은 무엇입니까?

Sébastien Boria: 현재 8,000 이상의 에어버스 항공기가 작동하고 있고, 2015년 1월 31까지 15,276건의 주문이 기록되었습니다[AB1]. 각 항공기는 완벽하게 조립되는 수백만의 부품으로 구성된 복잡한 제품입니다. 혁신적인 제품 기법의 통합은 우리의 생산성에 필수적입니다. 오늘날, 디지털 모형, 항공기 동체에 대한 레이서 투사, 복잡한 3D 환경은 이미 완전히 우리의 과정에 통합되었습니다. 우리 제조 라인의 각 세대가 10년이 넘는 수명을 가지고 있기 때문에, 미래 공장은 단 1년을 넘어 잘 되는 전망을 도입해야 합니다. 조립을 위한 로봇 외골격, 발전된 로봇(표준에서 코보틱스까지), AL< 기술, 가상 고원과 현장의 디지털화, 등 다양한 중요 고려사항들이 있습니다 [AB2]. 목표는 생겨나는 우리의 제조 과정을 향상시키기 위해 조정되거나 성숙될 수 있는 연구소 기술들을 개선하는 것입니다.

Dirk Slama: 하지만 당신의 작업에 대한 초점은 약간 더 구체적이지 않습니까?

Sébastien Boria: 네, 나는 주로 스마트 생산과 발전된 로봇 공학에 초점을 둡니다. 우리는 지능적, 커넥티드 생산 도구를 유선형 과정에 사용하고 현장에 오류 방지 절차를 제공하는 “스마트 작업장”을 시행하는 과정에 있습니다.

Dirk Slama: 구체적인 예시를 줄 수 있습니까?

Sébastien Boria: 물론입니다. 항공기를 조립하기 위해 완수되어야 할 수백 수천의 점 기반 과정 단계를 생각해 보십시오. 과정 단계가 포함하는 순수한 양 때문에, 각 단계에 작업셀 수준으로 개별 작업을 두는 것이 가능하지 않습니다. 대신, 이들 과정 단계는 가공순서에 따라 집합적으로 관리될 필요가 있습니다. 대부분의 조립 작업은 구멍 뚫기 과정, 지점 확인(즉, 측정), 조이기 과정을 포함합니다. 이들 과정은 한 작업이 여러 작업셀이나 조립 라인으로 분산되거나, 심지어는 여러 생산 오퍼레이터에 공유되는 여러 단계를 포함합니다. 예를 들어, 다양한 토크와 각도 수치가 단일 3D 위치에서 다양한 단계의 조이기 과정에 사용됩니다. 그러므로, 만약 어떤 것이 이들 과정 중 하나에서 잘못된다면, 그 부분이 그냥 현장의 맞는 작업셀이 아니기 때문에, 그것은 매우 비용이 드는 전용 수정으로 이어질 것입니다. 그러므로 관련 소형 도구를 더 지능적이고 커넥티드하게 만들고, 역동적으로 도구들을 전문 작업에 설정하여 이들 과정들을 향상시키는 것에는 막대한 잠재력이 있습니다.

Dirk Slama: 당신이 특별히 눈여겨보는 도구의 종류는 무엇입니까?

Sébastien Boria: 현재, 우리는 스마트 소형 구멍 뚫기, 조이기, 측정 과정에 초점을 두고 있습니다. 내장 지능이나 벨트 시스템처럼 웨어러블 컴퓨터 지능이 오퍼레이터 옷에 탑재된 표준 도구들 말입니다. 뒤에서, 우리는 또한 같은 건축학적 디자인을 사용하는 로봇과 CNC 기계의 통합도 보고 있습니다. Dirk Slama: 그리고 당신의 솔루션은 무엇으로 보입니까?

Sébastien Boria: 모든 것은 전문화된 하드웨어와 소프트웨어를 결합시키는 플랫폼에 연결되어 있습니다. 달리 말하면, 우리는 우리 과정에서 모든 시스템에 내장되어 분산된 지능에 연결된 건축을 사용하고 있습니다. 무엇보다도 우선, 도구 지능 그 자체가 있습니다. 우리의 미래 공장 환경에서 사용되는 소형 전동 공구는 내장 통제 장치나 최소한 웨어러블 컨트롤러를 지원할 수 있을 것입니다. 이는 내장 센서와 물리적 도구 과정에 연결된 반응기의 결합하여 데이터 입력 과정의 지역 처리를 보장하기 위해 중요합니다. 그리고 무선 연결성을 대부분에서 향상시키는 것에서도 물론 그렇습니다.

Dirk Slama: 그리고 도구 통합에 관해서는 어떻습니까?

Sébastien Boria: 과거에, 우리는 더 전통적이고 중앙집권적인 접근법을 택했지만, 이는 더 낮은 인프라 비용이 필요한 상황에서 실시간으로 이질적인 시스템들을 관리하기에는 충분하지 못합니다. 이것이 우리가 더 가까이 상호 연결된 도구들의 매시업으로 작용하는 솔루션을 보는 이유입니다. 우리는 데이터를 한 시스템에서 다른 시스템으로 이동시키거나 관련 동기화를 수행할 필요가 있지만, 오직 지역 지능에 의해 요구되었을 때나 그것이 전반적인 과정에 기여할 때만 그렇습니다. 달리 말하면, 모든 도구가 중앙 백엔드에 상시 연결되어 있는 것은 아닙니다. 하지만 도구들은 정보와 지시를 교환하기 위해 서로 연결할 수 있습니다. 이는 많은 문제를 해결합니다. 예를 들면, 당신이 무선 네트워크를 쓸 수 없을 항공기 내에서 일하고 있을 경우라던가 말입니다.

Dirk Slama: 어떻게 도구와 지도 도구 정보를 생산 데이터에 추적합니까?

Sébastien Boria: 실내 위치 측정은 중요하고 MES 와 PLM 시스템에서 온 데이터의 통합도 그러합니다. 도구들과 작업 물품들을 위한 위치 측정 데이터를 PLM 데이터와 자동으로 조화시키는 것은 또한 중요합니다. 다양한 진실 값(ISO 15725를 보라)에 기반하여, 그리고 어플리케이션에 따라 조화는 요구됩니다. 현장이나 작업셀의 도구를 추적하는 것은 개별 부분에서 절차를 처리할 때 한 위치에서 다른 위치로 소형 공구 선단을 추적하는 것과 같은 작업이 아닙니다. 첫 사례에서, 데이터 추적의 비정확성은 수십 센티미터 혹은 심지어 수 미터에 해당한다. 반면 둘째 사례에서 부정확성은 밀리미터의 10분의 1 단위입니다. 다시, 시스템 통합은 맥락 기반 조정 행동을 오류와 품질 불일지 결과를 피하기 위해 고려해야 합니다.

Dirk Slama: 그러니까 당신은 3D PLM 데이터와 위치 측정 데이터를 합치고 있군요??

Sébastien Boria: 글쎄, 정확히는 아닙니다. 우리는 엔지니어링에서 직접 나온 CAD/CAM 데이터 모델이 때로는 우리의 목적에 비해 너무 상세했던 경험에서 학습했습니다. 그러므로 우리는 현재 지리 데이터를 위한 단순화된 XML데이터세트와 같이 작동하는 중간 층을 개발하고 있습니다. 이 층은 전동 공구를 3D PLC 층과 통합시키는 것을 도와줍니다. 또한 당신은 작업 현장 노동자가 3D 모델링 환경을 작업 환경을 설정하기 위해 사용하는 것을 기대할 수 없을 것입니다. 이는 우리가 더 단순한 설정 어플리케이션을 만들 필요가 있다는 것을 의미합니다.

Dirk Slama: 많은 다양한 종류의 생산 장비와 IT 시스템이 상호작용하고 함께 일해야 한다는 말처럼 들립니다. 많은 수의 다양한 공급자가 있는 매우 이질적인 환경에서 이것을 어떻게 시작할 것입니까?

Sébastien Boria: 개방 인터페이스와 인터페이스 기반 통합에 대한 명확한 집중으로서, 파종은 중요합니다. API를 통한 소프트웨어 개방은 효율적인 통합의 주요 조력자입니다. 우리는 그러므로 우리의 엔지니어들과 공급자들, 파트너들이 우리의 전반적인 현장 지원 시스템에 맞는 도구와 어플리케이션을 개발할 수 있게 할 튼튼한 표준에 기반한 자연스러운 인터페이스를 정하고 있습니다. 우리가 높은 수준의 동질성을 가지고 있기 때문에, 통합 접근법은 우리의 미래 생산 시스템의 중심입니다.

Dirk Slama: Sébastien, 매우 인상적이었습니다– 매우 감사합니다!

d. 산업 전동 공구: 판매 회사 관점(Bosch Rexroth)

산업 전동 공구의 현재 상황과 미래 진화에 대한 더 나은 이해를 위해, 우리는 이 영역의 전문가인 Martin Doelfs와 대화했다. Martin은 Bosch Rexroth Tightening and Welding Systems의 Product Management 담당이다. 그는 University of Stuttgart and Michigan Technological University의 Mechanical Engineering학위를 가지고 있고 1992년 고객, 엔지니어링, 판매간의 인터페이스에 집중하기 위해 Robert Bosch에 합류했다. 현재 위치 이전에는 Bosch’s Power Tools division의 Director of the Production Tools business unit 이었다.

Frank Puhlmann: Martin Doelfs, 산업 4.0은 사물인터넷과 서비스의 흥미로운 적용입니다. 능동적으로 공장 내 자동화를 추진하는 지능적 부분 외에, 당신이 사물인터넷이 이 점에서 제공할 수 있다고 믿는 다른 것은 무엇입니까?

Martin Doelfs: 산업 4.0의 면에서, 나는 소형 조이기 도구가 특히 흥미롭다는 것을 발견했습니다. 현대 배터리와 드라이브 기술은 노동자가 더 이상 특정 장소에 케이블과 호스로 묶여있지 않다는 것을 의미합니다. 이것이 수년간 고객과 전문 도구의 사례였음에도(그리고 Bosch power tools가 제공하는 세련된 제품에서 쉽게 볼 수 있음에도), 산업 관점에서는 꽤 다른 이야기입니다.

Frank Puhlmann: 이 차이점을 좀 더 자세히 설명할 수 있습니까? 소비자로서, 나는 무선 배터리 작동 도구를 수년간 사용해 왔습니다.

Martin Doelfs: 물론입니다! 우선, 우리는 다양한 산업 사용 사례를 확인해야 합니다. German engineering association (VDI guideline 2862)에 따르면, 세 다른 사례가 있습니다: Class A는 생명과 안전에 위험을 제기할 수 있는 나사 연결을 다룹니다. 만약 연결을 유지하는데 실패하면, 다치거나 죽을 위험이 있습니다. Class B는 기능성에 중요한 연결을 다룹니다. 만약 연결이 실패하면, 기계 등은 작동을 중지할 것입니다. Class C는 연결이 실패했을 때 느슨한 곳에서 덜컹거리는 소리가 나는 “골치거리” 종류를 다룹니다. 사용 사례 A나 B를 본다면, 사업 어플리케이션은 잘 정의된 토크/각도 커브와 스피드가 있는 통제된 조이기 과정을 요구할 것입니다. 센서들은 또한 조이기 작동의 결과를 포착할 수 있을 필요가 있습니다. 각 조이기 작동은 이후 분석과 보관을 위해 포착되고 서버로 전송될 필요가 있는 많은 기록 데이터를 만들어냅니다. 만약 당신이 요구된 수준의 정확성과 이들 나사 중 단 하나에서 만들어진 데이터 양을 고려하고 승용차를 생산하는데 요구되는 Class A와 B 나사의 수를 생각한다면, 관련 도구가 당신의 소비자 도구 평균에 따라 다양한 직경을 필요로 하리라는 것은 명백해집니다.

Frank Puhlmann: 산업 조이기 도구에 대한 다른 요구사항을 생각할 수 있습니까? 내가 기억하는 한, 이들 도구는 과거에는 압축공기 구조에 기반했었습니다.

Martin Doelfs: 맞습니다. 역사적으로, 조이기 도구는 압축공기의 힘을 사용했습니다. 이제, 이들 도구는 전기나 배터리 구동 도구로 대체되었습니다. 배터리와 구동 기술은 더 강하고 효율적으로 방향을 향한 큰 발걸음을 만들었고 근년의 막대한 중량 감소를 가능하게 했으며 이 경향은 계속될 것입니다. 배터리로 움직이는 도구들은 또한 더 노동자에게 많은 유연성을 허용합니다. 이것은 더 높은 생산성으로 직결되는 새로운 제조 과정을 가능하게 합니다.

Frank Puhlmann: 새로운 제조 과정이 어떻게 보일지에 대한 생각이 있습니까?

Martin Doelfs: 나는 노동자들이 더 현장에서 유연하게 움직일 수 있고, 더 많이, 더 다양한 일을 단일 도구로, “본부”로 돌아올 필요 없이 할 수 있는 시나리오를 예견합니다. 만약 이것이 제조 과정을 디자인할 때 고려된다면, 생산성 향상을 이끌 것입니다.

Frank Puhlmann: 소형 조이기 도구가 IoT와 관련해 어디로 향하고 있다고 봅니까?

Martin Doelfs: 그건 흥미로운 질문입니다. 내가 앞에서 말했듯, 내가 일어날 것이라고 보는 가장 중요한 변화는 A와 B 클래스 조이기 작동에서의 더 유연한 과정입니다. 우리는 이미 소형 도구가 제공하는 통제된 조이기 과정의 결과로 더 많은 노동자 자율성을 봅니다. 하지만, 이 과정을 보호하고 고품질 유지를 보장하기 위해, 우리는 도구가 어디서 사용되는지를 알 필요가 있습니다(즉, 어떤 것이 조여지는지). 이 정보는 유선 도구를 다룰 때에는 분명하지만 모바일 도구라면 더 어렵습니다. 예를 들어, 어떤 도구는 특정 환경에서 허용되지 않습니다(예를 들어, 전기 도구는 화재를 예방하기 위해 위험한 환경에서 떨어져 있어야 한다). 우리는 또한 우리가 정확하게 특정 부분이나 더 상세한 수준에서 도구에서 생산된 조이기 기록 데이터를 그 부분의 특정 나사와 연결시키는 것을 보장할 필요가 있습니다. 일반적으로, 우리는 세 수준의 낟알을 구별할 수 있습니다: (1) 공장이나 건설현장에서 도구가 어디에 있어야 하는가? 일반적으로 도구가 주어진 지리위치의 안이나 밖에 있음을 재는 것만으로도 충분합니다. (2) 만약 당신이 항공기 동체나 승용차 같은 더 큰 부분에서 일한다면: 내가 어느 부분의 부문에서 일하고 있는가? 이것은 미터 단위의 정확성을 요구할 수 있습니다. (3) 만약 내가 작업 중인 나사의 정확한 지식을 가지고 있다면, 나는 자동으로 조이기 도구를 중요할 수 잇는 알맞은 수치와 조이기 순서 과정으로 프로그램할 수 있습니다. 그러므로 지리추적은 생산성 향상과 높은 수준의 과정 품질의 면에서 완전한 무선 조이기 도구의 잠재력을 해방할 수 있는 중요한 기능입니다. 위의 요소들을 결합시키는 것은 진정으로 “지능적 도구”를 만들어 낼 것입니다.

Frank Puhlmann: 지능적 조이기 도구– 매우 전도유망하게 들립니다. 이들 도구에 당신이 어떤 종류의 서비스를 마음속에 그리고 있는지 관심이 있습니다.

Martin Doelfs: 당신이 이미 내가 일찍이 언급한 어느 정도 큰 데이터에서 보았듯이, 어떤 조이기도 많은 분석 데이터를 생산합니다. 이것은 서버에 저장되고 제품 품질을 재기 위해 사용될 필요가 있습니다. 만약 내가 이 데이터를 추가 과정 데이터로 확장시키고 백엔드에 데이터를 이용 가능하게 한다면, 나는 실시간으로 자동화된 분석을 돌리고 조치 항목과 작업에 과정과 생산성 향상을 제공할 수 있습니다(예를 들어 엔지니어에게 조이기 분석과 기름이 덮인 나사나 쐐기 분실 같은 문제 감지를 허용한다던가). 하지만, 큰 데이터 기반 서비스의 경우 일반적으로 이들 발상은 그저 시작에 불과합니다. 우리가 그들을 출시하기 시작하자마자, 희망하기로는 IoT 기술을 사용하는 새로운 발상들이 나타날 것이고 우리는 그들을 빠르고 쉽게 시행할 수단을 가질 것입니다. 마지막에는, 무선 도구를 지능적으로 만들고, 백엔드 시스템의 센서 데이터를 이용 가능하게 만들며, 지능적 데이터 채굴 알고리즘의 시행이 소형 조이기 공구가 미래 산업에서 사용되는 방법에 큰 영향을 가질 것입니다. 이 도구의 사용자들과 공급자들은 새로운 것을 시도하고 새로운 솔루션을 만들어낼 선견지명과 용기를 가질 필요가 있을 것입니다. 나는 우리 모두에게 이용 가능해질 새로운 기회에 매우 기대하고 있습니다.

e. Track & Trace를 Ignite | IoT 방법론으로 개발하기

다음 부분은 어떻게 우리가 Track & Trace 테스트베드의 첫 이정표- Bosch ConnectedWorld 의 기조 시연-를 Ignite | IoT 방법론의 도움으로 개발했는지를 기록한다. 우리는 이 시나리오를 Part III에 다음의 이유로 선택한다:

• 첫째, 시나리오는 Ignite | IoT 솔루션 인도 방법론에 묘사된 대로 일반적인 IoT 프로젝트의 복잡성을 나타내야 한다. 이런 이유로, 우리는 다양한 어플리케이션 영역의 다양한 이해당사자를 포함하는 사례 연구를 선택하기로 결정했다. 우리의 사례 연구에서 우리는 Bosch Rexroth를 커넥티드 도구 제조사로, Cisco를 무선/위치 측정 전문가로, Bosch Software Innovations를 IoT 미들웨어와 산업 솔루션 디자인 제공자로, Dassault/Haption/XSENS을 3D 시각화 및 상호작용 전문가로, Tech Mahindra를 솔루션 완성을 위한 시스템 통합자로 포함시켰다.

• 둘째, 시나리오는 수 페이지에 설명될 수 있도록 충분히 단순해야 한다(우리는 해낼 수 있기를 바란다!). 영역에 많은 지식이 없는 이들은 쉽게 핵심 발상을 따라갈 수 있어야 한다. 그래서 우리는 잘 알려진 것– nutrunners – 을 사용했고 산업에서의 전문적인 용도를 조사했다.

• 마지막으로, 사례 연구는 일회성 시연이어서는 안되며, 위에 서술된 단계적 접근법을 통해 여러 단계를 거쳐 전문 솔루션으로 개발될 잠재력이 있어야 한다. Track & Trace를 위한 파트너 생태계를 만들기 위해 IIC와 함께 취해진 복합 접근법은 어느 정도 잘 작동하고 있다.

IIC Reference Architecture 를 통한 Ignite | IoT 방법론의 조정: Part III의 주요 목표는 Part II에 설명된 대로 Ignite | IoT 방법론 사용의 구체적인 사례를 제공하는 것이다. Part III는 또한 IIC 테스트베드의 설명이기도 하므로, 다른 주요 요구는 IIC Reference Architecture (RA)의 준수를 포함한다. Part II의 Ignite가 제안한 3층 구조와는 달리 IIC RA는 4층 구조에 기반한다. 그래서 우리가 한 일은 Ignite 아티팩트를 IIC RA 관점에 맞게 재배열 하는 것이었다. 아래 그림이 이 지도 제작을 묘사하고 있다. 이 예시는 또한 Ignite | IoT 방법론의 다양한 건축에서 연결될 때의 유연성을 강조한다.

Alignment of Ignite | IoT Methodology with IIC Reference Architecture

프로젝트가 항상 모든 Ignite 아티팩트를 사용하지는 않는다는 것을 눈여겨보라. 아 사례에서, 양 구조(예상)과 Ignite의 HW 디자인 둘 다 사용되지 않았다. 전자는 Track & Trace가 현재 상업적 출시가 없는(아직은) 테스트베드라는 사실 때문이며, 후자는 Rexroth의 적용된 하드웨어가 이미 완전히 기능하고 있으며 솔루션에 통합되기 위한 어떤 개선도 필요로 하지 않는다는 사실 때문이다.

f. IIC RA: 사업 관점

초기 프로젝트 발상은 at Bosch Software Innovations, Tech Mahindra, Bosch Rexroth의 사업 개발 팀이 품은 것이었다; 서비스 영역의 전문가들과 “기계 진영”은 커넥티드 산업과 제조 분야의 모범적인 사용 사례를 만들어내기 위해 함께 일했다. 다음 단계에서, Cisco는 그들의 관리된 라우터에 기반한 클라우드 기반 위치 측정 서비스를 추가했고, Dassault Systèmes은 가상 제품 지원 환경을 제공했다.

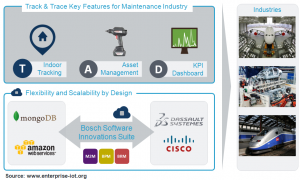

문제 서술

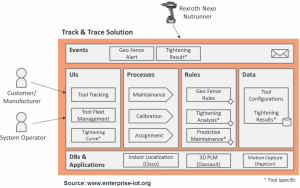

합동 팀은 문제와 주요 솔루션 요소를 아래 도표와 같이 묘사했다. 도표의 오른쪽은 대상 고객을 보여준다–이 사례에서는, 항공기, 자동차, 기차 같은 현장에서 서비스될 필요가 있는 복잡한 제품을 생산하는 산업. 솔루션은 그러므로 유지 산업을 목표로 삼으며 도입된 추적 솔루션과 자산 관리와 계기판 능력을 포함하는 세 주요 요소를 제공해야 한다(도표의 맨 위 왼쪽에 나타난). 디자인의 개관과 관련 파트너들은 도표의 아래 왼쪽 판유리에 제공된다. IoT 미들웨어는 Bosch Software Innovations가 제공하며 M2M/기기 연결성, BPM/사업 프로젝트 관리, BRM/사업 규칙 관리를 포함한다. 통합된 ESB는 Dassault Systèmes과 Cisco’s Prime Infrastructure에서 나온 시스템에 연결한다. MongoDB and Amazon Web Services의 기술은 또한 데이터 유지와 솔루션의 클라우드 기반 호스팅을 제공하기 위해 사용된다.

Track & Trace overview

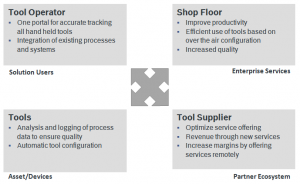

이해당사자 분석

주요 이해당사자는 아래 도표에 나타나 있다. 자산/기기는 Bosch Rexroth가 제공한 소형 nutrunners이다. 이들 nutrunners은 솔루션 사용자가 다양한 프로그램으로 설정할 수 있는 지역 작동 시스템을 포함하는 IP 가능 기기이다. 이들 회사를 위한 기업 서비스는 Tech Mahindra의 클라우드 기반 솔루션으로서 제공된다. 회사들은 스마트 실내 자산 추적 혹은 계기판 기능 같은 제공된 서비스를 사용하며 기기들은 기업 서비스에 의해 관리되고 기업 서비스에 연결된다. 특정 고객의 수요에 의존하여, 기업 서비스의 제공자는 다양한 서비스 제공자들과 추적, 시각화 도구 하드웨어 제공을 위해 협력할 수 있다. 이 사례 연구에서, 테스트베드 파트너들은 매크로 수준 추적의 Cisco, 마이크로 수준 추적의 Haption, 3D 시각화의 Dassault Systèmes, 소형 nutrunners 를 제공하는 Rexroth였다.

Stakeholder analysis

현장 조사

우리는 Bosch ConnectedWorld 2015에서 기조 시연된 Track & Trace 테스트베드의 공적 “사례”를 서술하기로 결정했다. 그런 이유로, “공장 작업 현장”이 독일 BCC 베를린 홀(http://bcc-berlin.de/en)의 청중들에게 제시되었다. 현장에의 이른 방문은 그 위치에 50개가 넘는 Cisco 라우터가 설치되어 있어 매크로 수준 위치 측정이 건물 안에서 사용 가능할 수도 있다는 것을 밝혀냈다. 불행하게도, 구동 서버들은 요구되는 Cisco 측의 소프트웨어와 호환되지 않았고, 그래서 우리는 12개의 추가 라우터를 nutrunners를 추적할 수 있게 하기 위해 설치했다.

Site survey

초기에 자산(nutrunners)에 관련된 가능한 문제들을 명확하게 하고 Bosch Software Innovations, Cisco, Dassault Systèmes의 솔루션 부분에 집중하는 여러 회의를 열기 위해 프로젝트 파트너들이 Bosch Rexroth 생산 현장을 방문했다. 여러 통합 워크샵이 인도 벵갈루루의 Tech Mahindra 에서 열렸다.

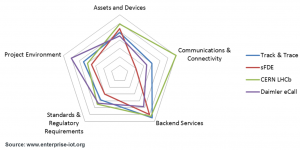

프로젝트 차원들

핵심 프로젝트 발상들의 개요를 제시한 후, 팀은 주요 프로젝트 차원을 평가하고 다른 현존 프로젝트와 비교하는 작업을 했다. 이 책의 맥락에 따라, 우리는 Track & Trace 테스트베드와 세 초기 사례 연구를 비교했다: sFDA, CERN, Daimler eCall.

• 자산과 기기: Track & Trace 테스트베드가 eCall 프로젝트(수백만의 자산 지원을 가진)보다 더 낮은 복잡성 점수를 이 차원에서 가질 것으로 추정된다. 하지만, 이는 Track & Trace 테스트베드가 매우 이질적인 환경을 다양한 제조사에서 나온 다양한 도구를 다룰 필요가 없었기 때문에 사실이 아니었다. 또한 이들 도구들은 통합될 필요가 있는 인터페이스의 복잡성을 증가시키는 복잡한 내장 논리를 가질 수 있었다. 하지만, Track & Trace 는 차량 부품(sFDA)의 구조적 현장 데이터 포착에 대한 요구사항과 CERN의 자산 복잡성에 비교해 점수가 낮았다.

• 통신&연결성: 팀은 완전한 Wi-Fi/블루투스 통합이 솔루션과 함께 추적된 도구에 이용 가능해 질 것이라는 추정에 대해 작업했다. 이 통합은 데이터를 미는 IP 가능 기기나 추적 능력을 위해 비연결 도구에 부착되는 iBeacon 스타일 스티커를 위한 내장 Wi-Fi 컨트롤러에 의해 지원될 것이다. 두 기술 모두 발전된 자산의 위치를 30cm에서 1m의 범위에서 3각 측량 할 수 있는 접속점에 사용되었다. 그러므로 이는 현존하는 자동차 안의 CAN 버스를 통해 연결하는 것이나 모바일 네트워크의 통합된 3G 구성요소를 사용하는 것보다 더 세련된 것이다.

• 백엔드 서비스: Track & Trace를 위한 계획된 백엔드 서비스들은 공장 내 어플리케이션 전략에서 완전한 전환을 소개한다. 그들은 많은 현존 솔루션을 교란할 새로운 양단간 과정의 도입으로 인해 고도의 사업 복잡성을 가지고 있다. 팀의 관점에서, 백엔드 서비스는 테스트베드의 가장 도전전인 부분이다.

• 표준과 규정 준수: 테스트베드가 지역적, 산업, 전문 기술 규정 요구사항을 더 넓은 채택을 위해 항해할 필요가 있기 때문에, 이 차원의 점수는 eCall 솔루션과 비교된다. 다른 한편으로는, 현재 제안은 간단한 시행이 가능한 Wi-Fi와 블루투스 같은 승인된 표준의 의존한다.

• 프로젝트 환경: 프로젝트 환경은 중간 수준 복잡성으로 분류된다. 시간 예산으로 처리되면, 기여자의 지리적 분산과 고도로 기술적인 기량은 그것을 어렵게 만든다.

이 요약이 매우 높은 수준이라는 것을 유념해달라 www.enterprise-iot.org 을 참조하고 40개 이상의 상세한 차원과 그 설명이 담긴 완전한 Ignite | IoT의 Excel 템플릿을 다운로드 받아달라

Comparing Track & Trace with other projects by leveraging Ignite project dimensions

Comparing Track & Trace with other projects by leveraging Ignite project dimensions

g. IIC RA: 사용 관점

IIC RA 사용 관점은 사용 사례 분석과 핵심 사업 과정, 규칙, 데이터에 더해 주요 이해당사자와 자산들을 묘사하는 Ignite 솔루션 스케치에 나타나 있다.

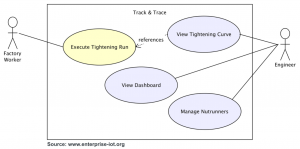

사용 사례

Track & Trace 테스트베드의 초기 사용 사례는 아래에 보이는 대로 UML 사용 사례 다이어그램의 형태로 포착되었다. 팀은 공장 노동자와 생산 엔지니어 두 배역을 주요 사용자로 포함시키기로 결정했다. 공장 노동자가 조이기를 소형 nutrunner로 수행할 수 있어야 하는 반면, 엔지니어는 nutrunner를 분석하고 관리할 수 있어야 한다. 우리가 사용 사례 다이어그램에서 nutrunner의 geofence 기반 가능 같은 행동이 내부 시스템 기능이기 때문에 생략했음을 유의해달라.

Track & Trace Use Cases

Track & Trace Use Cases

솔루션 스케치

Track & Trace 테스트베드는 표준 Ignite | IoT 솔루션 스케치로 묘사되었다. 이벤트 부분은 가장 중요한 이벤트들을 포착한다:

• Bosch Rexroth Nexo nutrunner는 조이기 결과를 각 조이기가 끝난 뒤 Wi-Fi를 통해 즉시 보낸다. 전송된 데이터는 사용된 프로그램, 성공 상태, 토크와 각도를 포함한 상세한 조이기 데이터를 포함한다.

• Cisco Prime Server (묘사되지 않은)은 도구가 Wi-Fi- 네트워크 범위 안에서 움직일 때마다 알려주는 geofencing을 만들어낸다.

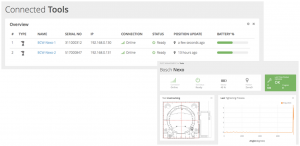

UI 부문은 고객과 시스템 오퍼레이터를 위한 주요 인터페이스의 개관을 제공한다:

• Tool Fleet Management UI는 시스템이 관리하는 모든 자산 상태의 개관을 제공한다. Nutrunners의 사례에서, 이것은 가장 늦게 알려진 위치, 온라인 상태, 배터리 수준, 사용된 프로그램, 활용 비율 등을 포함한다.

• Tool Tracking UI는 도구 배열에 맞추어 현장의 2D/3D 시각화 지도를 제공한다.

• Tightening Curve UI는 마지막으로 특정 nutrunner를 위한 마지막 조이기의 시각화를 포함하는 도구 전용의 상세하게 고려한 단일 자산을 제공한다.

과정, 규칙, 데이터 부분은 상응하는 사업 미들웨어 기능성을 제공한다:

• 과정 부분은 실행되어야 할 사업 과정을, 예를 들면, nutrunner가 유지를 요구하거나 배치를 필요로 하는 것 같은 것을 설명한다.

• 규칙들은 기기 데이터 평가(예를 들면, 커브 조이기 분석 같은) 같은 복잡한 계산에 집중하는 보조 기능이나 복잡한 geofencing 알고리즘으로 사용된다.

• 데이터 지속은 고객이 설정한 추적과 조이기 이력에 더해 자산의 설정을 다룬다.

Solution sketch for the Track & Trace testbed

완벽한 솔루션은 클라우드 환경에 배포될 수 있는 하나의 어플리케이션으로 패키지된다. Cisco, Dassault 및 Haption가 제공하는 서비스는 외부 클라우드 서비스를 통해 통합된다.

h. IIC RA: 기능적 관점

모든 요건을 갖춘 세부 설명서와는 반대로, 기능적인 설계는 Part II의 해당 섹션에 표시된 대로 민첩한 개발 방식에 적합한 가벼운 분석에 초점을 맞추었다. 특히, 시스템의 사용자를 위한 UI 모형 제작에 집중적으로 초점을 맞추었다.

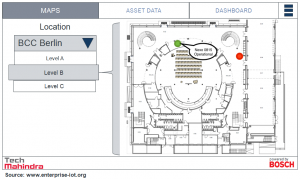

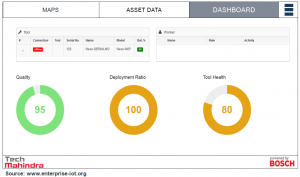

시작: UI 모형

이 단계에서 생성된 초기 UI 모형은 다음 그림에서 볼 수 있다. 이 팀은 세 가지 주요 화면에 초점을 맞추고 특정 메뉴에 보다 복잡한 설정을 넣기로 결정했다 (UI 모형의 오른쪽 상단 모서리에 표시).

다음 그림과 같이 첫 번째 화면은, 다른 작업 현장 내의 자산을 보여준다 (예를 들어, 자산 추적). 일반적으로 공장은 다른 홀 또는 영역으로 분할되며 이는 쉽게 선택될 수 있다. 오른쪽에 보여지는 지도는 스크롤 및 줌 조작이 가능하다. 비활성화된 너트 러너가 빨간색으로 표시되는 반면 현재 활성화된 너트 러너는 녹색으로 표시된다. 사용자는 더 많은 정보를 얻기 위해 특정 너트 러너 위치를 클릭할 수 있다. 그들이 이 정보에서 링크를 클릭할 경우, 자산 관리 내 도구에 특화된 화면으로 연결된다.

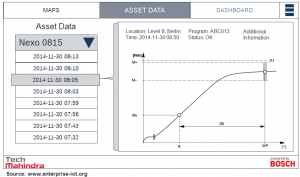

Mock-up for map overview

도구에 특화된 화면은 자산에 의해 송신된 데이터를 보여준다. 사용자는 자산을 선택하고 다음 그림과 같이 시간으로 분류된 가능한 데이터 전송을 볼 수 있다. 상세보기는 오른쪽에 도시되어있다. NEXO 너트 러너의 경우, 시간 및 위치 정보뿐만 아니라 체결 실행 데이터 (체결 곡선), 사용된 프로그램, 상태의 시각화를 포함한다.

Mock-up for tool-specific view

Mock-up for tool-specific view

논의된 마지막 UI 모형 화면은 KPI 계기판에 초점을 맞춘다. 흥미롭게도, 팀은 핵심 KPI에 대해 처음에는 확신할 수 없었다. Tech Mahindra의 전문가들이 60개 이상의 서로 다른 제조 관련 고급 KPI를 논의한 반면, 다른 파트너들은 테스트베드 구현이 Track & Trace 시나리오의 핵심 아이디어에 초점을 맞추고 너무 산업에 특화되면 안되므로 가장 중요한 것 10개 미만으로 줄이길 원했다. 이 논의는 나중으로 미뤄졌으며, 선택된 민첩한 구현 방식 때문에 쉬워졌다.

Mock-up for dashboard

Mock-up for dashboard

영역 모델

아래 그림과 같이 팀은 높은 수준의 영역 모델을 만들었다. 명확성을 위해, 우리는 대부분의 상세한 속성을 생략했다. 이 모델은 모든 노드가 포함되는 하나의 루트 노드 (고정관념 “root_instance”)를 요구하는 정형화된 방식을 따른다. Track & Trace 솔루션은 테스트베드의 경우처럼 다른 당사자들에 의해 운영되어야 하기 때문에, 사업자가 정의된다. 각 경우는 자산, 지도, 지오 펜스, 세 가지 핵심 요소로 구성된다.

자산은 관리된 도구를 나타낸다. 현재 단계에서, 초점은 전원 도구에 맞춰진다 (계승으로 표시). 각각의 전원 도구는 앞서 논의 된 바와 같이, 배터리 상태 및 동작 상태뿐만 아니라 MAC 및 IP 주소를 제공해야 한다. 영역 모델은 다시 계승에 의해 그려진 서로 다른 전원 도구에 대한 지원 가능성을 강조한다. 너트 러너 전원 도구는 Rexroth (단순화된 보기)의 정의에 따라, 첨부된 하위 모델을 지닌다. 기본적으로, 각 너트 러너는 특정 프로그램과 연관된 각각의 체결뿐만 아니라 일련의 체결 프로그램 (실행)을 갖는다. 체결 프로그램은 몇몇의 체결 단계로 구성되며, 이는 상이한 목표 각도, 토크 등을 정의한다. 개개의 체결은 여러 체결 곡선들로 구성되며, 각각의 곡선은 체결 단계의 구체적인 실행을 나타낸다.

각 자산은 하나 이상의 지정된 지오 펜스가 있다. 지오 펜스는 도구가 작동하도록 허용되는 포괄적 또는 배타적 영역을 설명하는 지리적 다각형이다. 시각화를 가능하게 하기위해, 지도는 지오 펜스 위치에 대한 시각적 표현을 제공하는 데 사용된다. 한 가지 예는 공장 내 다른 작업 현장의 지도가 될 수 있다.

자산 통합 아키텍쳐

Track & Trace 테스트베드에 대한 초기 자산 통합 아케텍쳐(AIA)는 아래 그림에 그려져 있다.

기본적으로, Bosch Rexroth 너트 러너는 이미 장치와의 자산 상 비즈니스 로직 수준에 필요한 모든 기능을 제공하고 있다. 또한, 통합된 FTP 고객과 웹 서버는 이를 AIA 내 게이트웨이 영역에 배치한다. 너트 러너는 Cisco 3700 접근 지점과 이러한 접근 지점의 관리를 중앙화하는 라우터와 함께 무선 802.11a/b/g를 통해 통신한다.

와이파이 라우터는 이동성 서비스 엔진 (MSE)으로 Cisco Prime Server에의 관리된 접근 지점과 연결된 모든 장치로부터 무선 가시성 메타 데이터를 전달한다. 모든 와이파이 장치가 여러 영역이 중복되는 접근 지점의 범위 내에서 항상 눈에 보이도록, 접근 지점의 물리적 위치는 설정된다. 여러 접근 지점에 의해 수신된 하나의 장치에 대한 다른 신호 강도에 기초하여, MSE는 수신된 메타 데이터를 이용하여 무선 인터넷 커버리지 영역 내의 각 특정 디바이스의 위치를 삼각 측량할 수 있다.

너트 러너의 비 메타 데이터 통신 (예를 들어, TCP / IP 트래픽)은 Bosch M2M 미들웨어로 전달되며, 이는 논리적인 관점에서 너트 러너를 관리한다. M2M 백엔드 허브는 너트 러너의 능력을 나타내는 추상적 정보 모델을 제공한다. 정보 모델은 다른 유형의 너트 러너를 나타내는 특정 드라이버에 접속된다. Bosch M2M 중앙 저장소는 정보 모델뿐만 아니라 에이전트 허브에 접속된 모든 장치를 관리하고, Track & Trace 작동에 REST 전체 인터페이스를 제공한다.

AIA for Track & Trace

AIA로의 영역 모델 매핑

AIA로 영역 모델을 매핑하는 것은 중요하다. 이는 데이터가 어떻게 시스템에 분포되는지를 보여주기 때문이다. 아래 그림은 이 매핑이 어떻게 Track & Trace에 대해 수행되었는지를 보여준다. 다음은 관찰될 수 있다.

1. 모든 자산 관련 데이터는 백엔드의 중앙 자산 저장소 구성 요소에 의해 관리된다.

2. 자산 세부사항 (체결 곡선 등)은 백엔드와 자체 자산 사이에 분포된다. 자산이 자체 데이터만을 제한된 시간 동안 저장하는 반면, 백엔드는 오래 동안 모든 자산에 대한 데이터를 저장한다.

3. 위치 정보 데이터는 백엔드의 Cisco 구성 요소에 의해 관리된다.

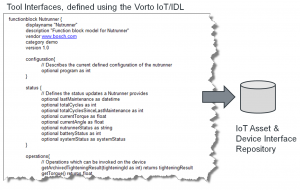

SOA

개방형 인터페이스의 집합의 정의는 Track & Trace 테스트베드의 주요 산출물 중 하나이다. 목표는 모듈 형 아키텍처를 가지는 것이며, 이는 다른 산업 전원 도구뿐만 아니라 다른 실내 현지화 기술과의 통합을 허용한다.

이러한 목표를 달성하기 위해, 인터페이스는 세개의 주요 영역으로 분류된다.

• 영역 모델의 자산, 지도 및 지오 펜스에 도입된 자산 위치, 지오 펜스 정의, 지오 펜스 위반 사건 등의 자산 특화 데이터와 기능

• 영역 모델의 전원 도구 독립체로 나타나는 도구 상태, 배터리 부하, 배터리 수명, 긴급 정지 등 휴대용 전원 도구에 특화된 데이터와 기능

• 그리고 마지막으로, 너트 러너, 리베팅 도구, 측정 도구 등 도구 영역 특화 데이터 및 인터페이스

다음 그림은 이러한 세가지 인터페이스 집합의 계층화에 대한 개요를 제공한다.

Part II의 Roman Wambacher와의 인터뷰에서 설명하고 있는 바와 같이, 매우 이질적인 자산 및 장치에 대한 대량의 복잡한 인터페이스를 관리하는 것은 IoT 프로젝트의 가장 큰 과제 중 하나이다. Track & Trace에서, 우리는 드릴링, 체결 및 리베팅 도구와 같은 다른 공급 업체로부터의 다른 도구의 통합을 보고 있다. 각 도구 인터페이스는 수백개의 서로 다른 특성과 기능으로 매우 복잡해질 수 있다. 또한, 인터페이스는 시간이 지남에 따라 진화할 것으로 예상되며, 이는 우리가 인터페이스의 여러 버전을 다루어야 한다는 것을 의미한다. Track & Trace 테스트베드에서의 이 문제를 해결하기 위해, 우리는 도구 인터페이스를 정의하기 위한 공통의 언어를 표준화하기로 결정했다. 이 언어들은 Vorto Open Source 표준을 기반으로 하며, 이는 IoT 스택의 일부로서 Eclipse Foundation에 의해 관리된다 (https://projects.eclipse.org/proposals/vorto에서 자세한 내용 참조). Vorto는 IoT 자산 및 장치의 복잡한 계층 구조에 대한 인터페이스의 정의를 지원하는 표준이다. 기술적으로 Vorto은 IoT 인터페이스 정의 언어 (IDL)로서 사용될 수 있는 DSL을 정의한다. Vorto는 MQTT 같은 상이한 통신 프로토콜을 지원하기 위한 코드 생성기뿐만 아니라 자산 및 장치 인터페이스를 관리하기 위한 저장소 등 유용한 도구의 집합이 따른다.

Track & Trace 테스트베드의 한 주요 제품은 솔루션에 통합될 수 있는 다른 도구를 위한 인터페이스 저장소이다. 이는 도구 공급 업체들이 개별 도구에 대한 이러한 인터페이스의 구현을 제공할 수 있게 한다. 또는 양자 택일로, 제조 업체는 서로 다른 공급 업체로부터의 도구를 그들 스스로 통합하는 메커니즘을 사용할 수 있다. Track & Trace을 위한 개방형 표준의 집합을 제공하는 것이 중요하기 때문에, 프로젝트는 도구 인터페이스의 표준화 측면에서 Object Management Group (OMG)와 함께, 관련 오픈 소스 관리 측면에서 Eclipse Foundation과 함께 일할 계획이다.

Interface definitions for Track & Trace tools

Interface definitions for Track & Trace tools

i. IIC RA: 구현 관점

Track & Trace 테스트베드는 많은 다양한 환경에 배포된다. 일반적으로, 각 공장은 기계가 사용되도록 연결하는 생산 또는 작업 현장의 네트워크를 가지고 있다. 업무 시스템은 일반적으로 서비스 네트워크라고 불리는 다른 네트워크에 위치하고 있다. BCW의 임시 주안점의 경우, 이 구분이 없다.

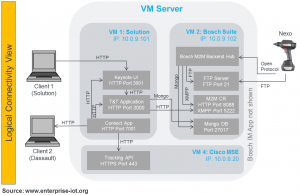

소프트웨어 아키텍쳐

높은 수준의 소프트웨어 아키텍처 및 연결 모델은 다음 그림에서 볼 수 있다. 이는 어떻게 데이터가 각각의 체결 실행 후 NEXO 전원 도구에서 “개방형 프로토콜”을 통해 에이전트 허브 소프트웨어로 전송되는지를 나타낸다. 또한, 도구는 FTP 서버에 직접 체결 곡선을 전송한다. 에이전트 허브의 NEXO 드라이버 구현은 체결이 등록되고 MongoDB 내에 사건 데이터로 저장될 때마다 곡선 데이터를 불러온다. 그 다음 새로운 사건이 중앙 저장소에 통지된다. Track & Trace 솔루션 자체는 두 가지 핵심 어플리케이션과 BCW 임시 주안점에 대한 추가 어플리케이션으로 구성되어 있다. 첫 번째 어플리케이션 (“Connect App”)은 Cisco의 서버에서 등록된 모든 자산의 현재 위치를 검색하고 등록된 클라이언트에게 전달한다. “T&T App”은 핵심 비즈니스 어플리케이션을 대표한다. BCW 주안점에서 테스트베드를 전시할 목적으로, 간소화된 UI는 “T&T App”의 기존 기능을 활용하도록 개발되었다.

Track & Trace software architecture for Bosch ConnectedWorld

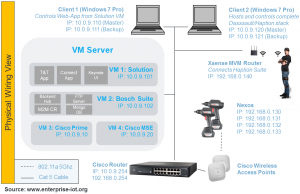

기술적 인프라 관점

BCW Track & Trace 경우의 최종 배치는 다음과 같이 이미지에 나타난다. 작업 현장의 네트워크는 IP 범위 192.168.0.x. 내 개인 C클래스 네트워크로 표현된다. 그것은 생산 기계 (예: 너트 러너) 및 마이크로 수준의 추적에 필요한 센서를 포함한다. 모든 다른 시스템은 IP 주소 10.0.9.x.에 의해 나타나는 서비스 네트워크에 배치된다. 두 네트워크 사이의 간극은 그림의 하단에 묘사된 Cisco 라우터에 의해 연결되며, 이는 다른 방화벽 설정에 따라 구성될 수 있다.

Track & Trace technical infrastructure for Bosch ConnectedWorld

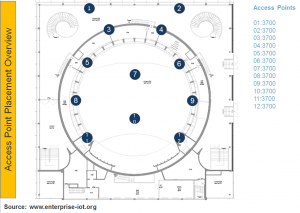

기술적 배포 관점의 또 다른 중요한 측면은 다음 이미지에 나타난다. 그것은 회의장 내 접근 지점의 위치 결정을 강조한다. 너트 러너 도구는 세 개의 다른 접근 지점에 의해 생성될 수 있는 모든 삼각형 내부에서 추적될 수 있다. 우리가 볼 수 있듯이, 전체 회의장뿐만 아니라 외부의 두 가지 특정 영역을 포함하고 있다.

Access point placement for Track & Trace demonstration at the Berlin Congress Center

Access point placement for Track & Trace demonstration at the Berlin Congress Center

j. 결과

아래 스크린 샷은 회의 장소 BCC, 작업 항목으로 사용되는 엔진, NEXO 너트 러너를 포함하여, Dassault Systèmes의 3DExperience 제품 (주로 CATIA와 DELMIA)를 사용하여 생성된 디지털 모델의 개요를 제공한다. 회의 장소 모델의 오른쪽 하단에서 당신은 3개의 작은 원 (빨강, 녹색)을 볼 수 있다. 이들은 NEXO의 위치를 나타낸다. Cisco 실내 위치 파악 기술을 사용하여, 우리는 3차원 모형에서 NEXO의 움직임을 추적할 수 있다.

Test environment – 3D models

우리가 예를 들어 살펴보고자 하는 다음 것은 작업 항목을 기준으로 도구의 위치를 추적하기 위한 고정밀 위치 측정 기술을 사용할 수 있는 능력이다. 데모의 경우, 우리는 또한 도구를 작동하는 사람의 움직임을 보여주고 싶었다. 우리는 Haption 및 Xsens의 기술을 결합하여 이를 달성했다. 아래 그림에서는 많은 Xsens 센서를 입고 있는 조작자를 볼 수 있다. 이 조작자는 3D 모델으로 묘사되어 있다. 이는 Dassault Systèmes 3DExperience 플랫폼에 의해 가능하게 되었으며 Haption 기술을 사용하여 업데이트된다. 실제 조작자에 의해 수행되는 각 움직임은 3차원 모델의 아바타의 동일한 움직임에 의해 미러링된다. 또한 이 시스템은 특정 움직임의 사전 기록을 허용하는 가상 훈련 시설을 제공한다. 시스템은 조작자의 움직임을 따르고, 사전 정의된 연속 동작을 올바르게 따르지 않으면 에러 메시지를 전송한다.

Physical operator and virtual avatar

성공적으로 기본 체결 훈련을 완료하면, 조작자는 실제의 체결 이동 자체를 수행한다. 다음 그래프에서, 우리는 포털로부터의 해당 체결 수행 데이터를 볼 수 있다. 이 데이터는 실시간으로 NEXO에서 백엔드로 무선 인터넷을 통해 전송된다.

Tightening performance

Tightening performance

계기판으로부터의 다음 발췌는 운영 장비 효율 (OEE) 및 도구 집단 성능에 대한 네 가지의 선택된 KPI를 보여준다.

Dashboard

Dashboard

그리고 마지막으로, 아래 스크린 샷은 도구 집단의 개요뿐만 아니라 개별 도구의 상태를 제공한다.

Tool fleet overview and details

물론, 이 중 어느 것도 훌륭한 팀 없이는 불가능했다. 여러 번 논의된 것처럼 (예를 들어, “Clash of Two Worlds” 참조), IoT 프로젝트의 주요 과제 중 하나는 여러 학문 분야에 걸친 접근법의 필요성이며, 이 프로젝트도 예외는 아니었다. 아래 그림에서 당신은 이 프로젝트가 수행하기 위해 함께 일한 여러 분야의 전문가들을 볼 수 있다. Tech Mahindra의 N. Ramanathan (“NR”)과 C. Rajeswaran, Bosch SI의 C. Thiemich, F. Puhlmann과 D. Slama, Dassault의 J. Veaux-Logeat과 G. Shenoy, Cisco의 D. Vasilev (“Mitko”), Haption의 A. Geneslay와 Q. Parent.

The Team

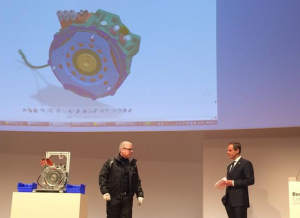

마지막 데모가 성공적으로 베를린에서 열린 Bosch ConnectedWorld 2015에서 Bosch Group 회장인 Volkmar Denner 박사와 함께 공개되었다.

Track & Trace demo at Bosch ConnectedWorld 2015

Track & Trace demo at Bosch ConnectedWorld 2015