*Enterprise-IoT

*Smart Machine 사례연구

*Middleware 사례연구

*AI·Big Data 사례연구

*IoT 사례연구

*Smart Thinks 사례연구

*정부정책동향 사례연구

*K-SmartFactory

*Hidden Champion

*카드뉴스

*국내외 동향 리포트

II. 제조업

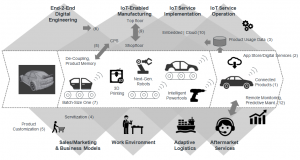

산업 환경에 IoT를 적용시키는 것은 많은 관심을 끌었다. GE는 “산업 인터넷”이라는 새로운 용어를 만들었고, IBM은 “스마트 공장”이라는 개념을 밀고 있으며, 독일 산업은 “산업 4.0”이라는 용어를 사용하며, 에어버스는 “미래의 공장”에 대해 이야기한다. 정확한 정의는 적고 드물며, 많은 이들 개념은 실행 계획과 공급 체인 관리, 광업과 오프쇼어 굴착, 스마트 그리드와 빌딩 자동화를 포함하는 다음 세대의 제조 관념을 넘어선다. 몇몇 사례에서, 산업 IoT와 소비자 IoT간에 가치있는 구별이 만들어진다. 우리가 서문에서 보았듯이, 우리의 Enterprise IoT의 정의는 명확한 적용 범위에 대한 것이라기보다는 개방과 통합 성숙에 더 가까운 것이다. 이 부분에서, 우리는 더 어떻게 제품 생산과 제품 기술의 두 면에서 IoT가 제조를 형성할 것인지에 대한 논의를 시작으로 Enterprise IoT 의 산업 적용에 대해 자세히 살펴볼 것이다.

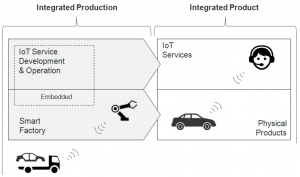

통합 생산과 통합 제품

우리는 IoT가 현재 제조 지평에 영향을 줄 두 주요 영역을 가지고 있다고 믿는다. 첫째는 진정으로 통합된 IoT 솔루션을 생산하는데 필요한 조직 구조에 관한 것이다. 서문에서 논의했듯이, IoT는 기계 진영과 인터넷 진영이 협력하여 물리적 제품과 인터넷 기반 프로그램 서비스를 결합시킨 제품을 생산하기를 요구받는 두 세계간의 충돌을 포함한다. IoT 세계에서, 많은 회사들은 그저 제조회사이거나 인터넷 회사인 것으로는 더 이상 충분하지 않음을 발견할 것이다; 그들은 둘 다가 되거나 혹은 그들이 더 작은 역할을 할 생태계에 포함될 필요가 있다. 제조회사들로서는, 이는 그들이 IoT 서비스 개발과 작동면에서의 능력을 개발할 필요가 있다는 것을 의미한다; 다시 말해, “통합 생산과 통합 제품”의 성취이다. 많은 이들 회사는 이것이 그들의 DNA에 없기 때문에 힘들다는 것을 발견할 것이다. 이는 그저 추가 IT 기능을 개발하는 문제가 아니라(대다수가 이미 가지고 있을 내장 기능을 넘어선), 가치 제안도 진화할 필요가 있으며 이는 대부분의 조직에서 애프터마켓 서비스로 연결되는 엔지니어링에서 판매까지 변화를 필요로 하게 할 것이다.

Integrated Production of Integrated Products

IoT가 제조업에 막대한 영향을 끼칠 두번째 영역은 물론 제조 기술이다. 독일 정부의 산업 4.0 전략 같은 계획이 촉진하듯, 커넥티드 제조 장비, 커넥티드 물류 체인, 사이버-피지컬 시스템, 큰 데이터 기반 생산 처리 분석은 커넥티드 IoT 솔루션의 물리적 부분이 생산되는 것을 향상시키는 데 도움이 될 것이다. 어느 정도, 이 두번째 영향 영역은 첫번째에서 득을 볼 수 있다; 무엇이 한 회사 - 예를 들자면, 기계부품 제조사 - 에 통합된 제품인가가 다른 회사(가령, 제조라인에 커넥티드 기계 부품을 사용하는)에는 발전된 생산 기술일 수 있다.

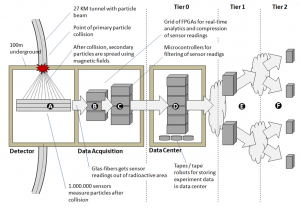

이 두 주요 추정을 그리며, 아래의 그림은 내일의 제조 가치 체인의 상세한 개관을 제공한다. 특정한 IoT 서비스 도입이 IoT 서비스 가동과 통합됨을 주의하라.

Factory of the Future, Industry 4.0, and the IoT

Factory of the Future, Industry 4.0, and the IoT

얼마나 새로운 생산 기술이 생산 과정을 미래에 향상시키는 것을 도울지를 보기 전에, 우리는 내일의 제품들에 대해 우리가 아는 것에 관해 간단히 요약할 필요가 있다; 궁극적으로, 이들 새로운 제품의 본질은 애프터 마켓 서비스로 연결되는 디자인에서 제조까지 모든 다른 과정에 영향을 줄 것이기 때문이다.

서문에서 논했듯이, 가정은 미래의 제품이 연결되고(1) 우리가 사물인터넷이라고 부르는 것의 일부가 되리라는 것이다. 우리는 또한 제품들이 컴퓨팅 능력을 내장하게 되어 국소적 지능과 디지털 서비스가 가능해지리라고 추정한다(2). 이들 디지털 서비스들은 프로그램이거나 컨텐츠일 수 있다. 예를 들어, 자동차 앱 스토어는 새로운 내비게이션 프로그램을 제공할 수 있으며, 그 프로그램 자체로 추가 지도를 구매하게 할 수 있다 . 물리적 제품과 커넥티드 백엔드 서비스의 결합은 제품 디자인에 상당한 충격을 줄 것이다. 첫째로, 물리적 제품의 디자인이 스스로 변화하는 것이 가능하다. 예를 들어, 제품의 내장 디스플레이와 키가 모바일 앱을 위해 버려질 수 있다. 이는 제품의 물리적 부품의 중대한 재 디자인을 구성할 수 있다. 두 번째로, 제품들은 보통 클라우드인 원격 서비스에 점점 의존하게 될 것이다. 이런 종류의 IT 관련 서비스를 만드는 것은 전통적인 제품 엔지니어링 과정의 일부가 아니다. 이는 누군가가 두 요소-물리적 제품과 관련된 백엔드 소프트웨어 서비스나 플랫폼-을 함께 감독할 것과 모든 것이 통합된 제품 제공에서 좋은 결과를 내는 것을 보장하기를 요구한다. “두 세계의 충돌”에 대한 소개에서 우리의 논의도 보라.

마지막으로, 커넥티드 제품은 제조와 에프터 세일 서비스를 통틀어 판매, 마케팅, 제품 디자인의 다른 모든 가치 체인의 단계에서 입력으로 작용할 풍부한 제품 사용 데이터원을 제공할 것이다(3).

판매/마케팅과 새 비즈니스 모델들

IoT의 출현에 의해 가능해진 새 비즈니스 모델들은 제품 디자인의 미래를 추진시킬 것이다. 이들 비즈니스 모델들은 또한 이들 제품의 판매와 마케팅에 막대한 영향력을 가질 것이다. 우리가 서문에서 보았듯이, 서비스화(4)는 회사의 비즈니스 모델의 물리적 제품을 파는 것에 중점을 둔 것에서 서비스에 중점을 둔 것으로 변형되는 것을 포함한다. 예를 들어, 롤스로이스는 이제 거의 50%의 수익을 서비스에서 얻는다; 예를 들면, 시간당 출력에 기반하여 제트 엔진을 항공사에 임대하는 식으로. 이는 제품이 팔리고 서비스되는 방식을 완전히 변형시킨다.

하지만, 이는 또한 판매 팀이 그들의 판매 전략을 완전히 조정해야 한다는 것을 의미한다. 경영진 수익에 기반한 인센티브 모델은 이윤 예측을 안정화시킬 되풀이 되는 수익을 지원하는 모델의 선호로 인해 다시 논의될 것이다.

마케팅 팀들은 마케팅 캠페인을 추진하고 정확한 시장 부분을 정의하기 위해 상세한 제품 사용 데이터(3)를 개선할 수 있게 될 것이다. 이 고객과의 제품을 통한 직접적 연결은 판매와 마케팅 팀에 목표가 된 끼워팔기와 연쇄판매 켐페인을 더 쉽게 만든다는 면에서 막대한 가치일 수 있다. 다른 주요 동인은 제품 주문제작이다(5). 더 많은 시장이 완전히 주문제작된 제품을 요구하고 있다. 고객 디자인 운동화에서 고객 사양 자동차 제작에 이르기까지, 이 경향은 두 중요한 암시를 가지고 있다. 첫째, 제품은 이제 생산되기 전에 팔리며 반대로는 아니다. 위의 그림에서, 보통 예상하는 것과는 달리 우리는 판매가 제조 앞에 오는 것을 볼 수 있다. 둘째, 이 경향은 제조과정 자체에 중요한 영향을 끼친다; 예를 들어, “배치 크기 1” 생산은 고객 제조의 기본 요구사항이다 (7).

양단간 디지털 엔지니어링

디지털 엔지니어링은 오늘날 가장 큰 제조 조직들에서는 현실이다. 이 조직들은 전체 제품 라이프사이클을 지원하는 도구 체인의 통합에 많이 투자해 왔다. CAD (컴퓨터 보조 디자인Computer-Aided Design)도구들은 제품 디자인과 시뮬레이션에 사용되고, CAPE (컴퓨터 보조 제품 엔지니어링Computer-Aided Production Engineering)도구들은 제조 시스템의 디자인과 시뮬레이션을 지원하며 MES (제조 실행 시스템Manufacturing Execution Systems) 도구들은 제품의 라이프사이클 동안 자원 일정관리, 명령 집행과 처리, 소재추적, 제품 분석을 지원하는 데이터의 통합을 보장하기를 돕는다.

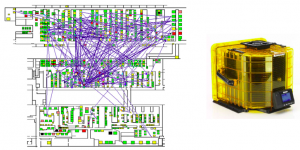

3D 모델은 또한 점점 전통적인 제품 디자인 영역을 초월하는 중요한 역할을 수행해내고 있다. 현대 3D PLM 시스템들은 통합된 재료표(BOM) 데이터와 양단간 디지털 엔지니어링을 더 잘 지원하는 다른 정보가 있는 CAD 디자인 데이터를 가지고 있다. 3D 모델은 모든 제품 관련 데이터(6)의 마스터 모델이 된다. 3D 데이터는 또한 제조 효율의 최적화와 제조라인이 설치된 후 비용이 드는 변화의 위험 최소화를 돕는 전체 제조 라인의 시뮬레이션을 지원한다.

IoT에 의한 주요 혜택중 하나는 가상세계와 실제 세계를 연결하는 것을 도와준다느 점이다. 3D 모델들은 매우 중요한 가상 모델의 종류이다. 센서, 레이저, 국지적 기술은 실제 세계와 가상 3D 세계의 연결을 만들어내는 것을 가능하게 한다. 예를 들어, 에어버스는 3D 데이터를 사용한다 레이저 프로젝션을 비행기 몸체에 뿜어내 제조라인 노동자들을 지도한다[AB1]. 비슷하게, 2014년의 하노버 산업 무역 축제에서, 시멘스는 완전한(물리적인) 제조라인을 그들의 3D 공장 시뮬레이션 환경에서 관련 가상모델로 진열했다. 제조라인의 움직이는 부분의 센서들은 이동 데이터를 IT 시스템에 되돌려보냈고 3D 시스템의 위치 데이터는 실시간으로 업데이트되었다. 아래 이미지에서 볼 수 있듯이, 가상 3D 모델은 실제 생산 라인과 완전히 맞아떨어진다.

3D Simulation synchronized with physical assembly line, as showcased by Siemens at HMI 2014

증강 현실은 특히 훈련과 품질 보증의 맥락에서3D 모델과 실제 세계의 수렴을 볼 수 있는 다른 흥미로운 분야이다. 예를 들어, 에어버스의 MiRA (혼합 현실 적용Mixed Reality Application) 은 통합 센서 팩이 달린 타블렛 PC로 구성된 특화 기기를 사용해 현장 노동자들이 3D 모델에 접근하도록 한다. 비행기와 타블렛 PC의 위치 기기를 개선하여, MiRA는 비행기의 3D 모델을 사용자의 시점에서 그것을 추가, 제품 관련 데이터로 “증강시켜” 보여줄 수 있다. 에어버스의 MiRA 도입은 A380의 동체의 받침대 60-80,000개를 검사하는데 필요한 시간을 3주에서 3일로 줄일 수 있게 했다 [AB1].

제조

우리는 고도로 주문제작된 제품을 지원하는 데 점차 유연해지고 가능해질 필요가 있음을 이미 논의했다. 제조의 관점에서 이는 “배치 크기 1”과 “한 조각 흐름” 같은 개념이 더 중요해진다는 것을 의미한다. 산업 4.0의 비전 중 하나는 그것이 더 유연한 생산을 지원하기 위해 생산 모듈의 비동조화를 가능하게 하리라는 것이다. 이를 이루기 위한 한 잠재적인 방법은 제품 메모리를 사용하는 것이다. 제품, 반쯤 완성된 제품, 그리고 심지어 부품도 제품 메모리 기능(8)을 수행하는RFID 칩이나 비슷한 기술의 부품을 갖추게 될 것이다. 이 제품 메모리는 제품 설정 데이터, 작동 지시, 작동 이력을 보존하는 데 사용될 수 있다. 중앙 MES 시스템에 생산의 모든 측면의 관리를 의존하는 대신, 이들 지적 제품들은 제품 모듈을 무엇이 행해져야 할지 스스로 판단할 수 있다. 이 접근은 다른 미래 공장의 주요 요소인 사이버-물리 시스템(Cyber-Physical Systems, CPS)을 위한 길을 포장하는 데 중요할 수 있다. 이는 뒤의 스마트팩토리 사례연구에서 더 자세히 논해질 것이다.

향상된 “최상층-작업장” 통합은 산업 4.0(9)에 의해 약속된 다른 중요한 이득이다. MOM (Manufacturing Operations Management)같은 개념은 기계, 라인, 공장, 기업 수준을 포함하는 다른 수준의 데이터를 통합시키고 분석하는 것을 돕기 위해 탄생했다. IoT에서는 추가 데이터는 기계 수준에서 직접 제공된다.

어떤 규모로 IoT 운동이 새로운 기술과 표준을 이 영역에 내놓을 것인가도 흥미로운 논의를 만든다. 예를 들어, 기계 데이터를 통합시키는 널리 확립된 표준은 OPC/OPC-UA [OP1]이다. OPC와 비슷한 표준이 단순히 “IoT 호환”이라는 라벨을 달 것인지, 혹은 완전히 새로운 표준이 나타날지는 두고 봐야할 것이다.

비슷하게, 많은 기계 부품 공급자들은 이미 기계 데이터를 얻는 데 표준에 기초한 인터페이스(예를 들어, OPC)나 등록된 인터페이스(예를 들면, DB 기반)를 제공하고 있다. 다시, 이 는 새로운 표준과 프로토콜을 발명할 필요가 있는가, 아니면 이 특정 사례에서 통합을 EAI(기업 프로그램 통합Enterprise Application Integration)나 SOA (서비스 유래 구조Service Oriented Architecture) 기반의 더 높은 수준으로 추진하는가의 문제이다. 여기의 중요 문제 중 하나는 이질성인 것처럼 보인다; EAI와 SOA가 특별히 다루어 개발한 문제이다.

다른 흥미로운 논의는 한 단계 아래에서 일어날 필요가 있는, 즉 버스 수준의 통합에 관련된다. 수십년 동안, 산업 버스 시스템들(EtherCAD, 모드버스, 프로피버스, SERCOS , 등)은 생산 자동화, 주로 PLC(프로그램 가능한 논리 통제 관리자Programmable Logic Controller)를 통해 산업 구성요소의 소통과 통제를 가능하게 하는데에 사용되어 왔다. 대부분의 이들 버스 시스템은 그들이 부담되는 실시간 요구사항들-IP(인터넷 프로토콜)을 사용해 성취하기 어려운-을 지원할 것을 요구받기 때문에 고도로 등록되어있다. 이는, 다시, 모든 형태와 크기의 기기들의 IP 가능한 통합이라는 IoT가 약속하는 전체 비전에 문제를 일으킨다. 그래서 이는 IEEE의 Time Sensitive Networking (TSN) 태스크 그룹[TS1]) 이 IP 네트워킹 표준에서 기계와 로봇을 통제하는 기술을 확립하는데 성공할 지 보는 것이 흥미롭다.

다른 미래 공장에 관련된 기술의 중요한 사례는 포함한다:

• 3D 프린팅: 특히 비표준, 저용량 부문의 시제품화와 생산의 분야에서는, 3D 프린팅은 그리 멀지 않은 미래에 매우 중요해지기 시작할 것이다.

• 차세대 로봇: 로봇들은 이미 오늘날 많은 대량생산 라인에서 사용되고 있다. 어떻게 그들이 진화할 것인가라는 면에서는, 한 흥미로운 분야는 로봇이 역동적인 환경에서 일하고 사람과의 협업에서 안전을 보장할 수 있는가이다.

• 지적 전동 공구: 우리가 Part III에서 상세를 더 보듯이, 굴착, 조이기, 측정에 사용되는 전동 공구는 점점 지능적이고 연결되어 가고 있다. 이들 도구의 추적은 IoT 사용 사례에서 중요하다.

• 고정밀 실내 위치측정: 공장 환경 내에서의 움직이는 장비와 제품의 추적은 주로 고정밀 실내 위치측정 기술의 사용을 통해 이루어질 것이다.

IoT 서비스 실행

IT 서비스 실행을 제조와 결합시키는 능력은 아직 널리 확립되지 않았다. 애플은 그들의 IT 서비스(iTunes, iCloud, etc.)와 단단히 통합된 물리적 제품(iPod, iPhone, 등.)을 생산하는 능력 때문에 여전히 이 분야의 선도자이다. 서문에서 보았듯이, 오늘날의 많은 제조업체들이 여전히 능력이 이용가능하고 충분한 정도로 통합된 조직 구조를 확립하는 데에 고생하고 있다. 그럼에도, 물리적 제품 디자인과 제조를 내장된 클라우드/백엔드 기반 소프트웨어 서비스 개발과 결합시키는 능력은 IoT의 주요 능력으로 간주되고 있다..

이 통합은 조직과 기술 두 수준 모두에서 일어나야 한다. Part II에 묘사된Ignite | IoT방법론은 특히 이 문제를 IT 서비스 실행의 관점에서 다룬다.

IoT 서비스 작동

IoT 세계에서 성공을 거두기 위해서는 제조에서 서비스로의 이행을 만들어내는 능력이 필수적이다. 이는 그저 서비스의 기술적 작동에 적용하는 것이 아니라, 강한 고객 관계 지원이 가능한 비즈니스 조직의 작동에도 적용되는 것이다. 서문에서 언급한 DriveNow 자동차 공유 서비스는 이의 좋은 사례이다. BMW와 Sixt의 조인트 벤처의 결과로 형성되어, 이 서비스는 성공적으로 BMW의 자동차 제조 전문 기술과 Sixt의 순조롭게 돌아가는 더 서비스 지향적인 자동차 대여 영업 전문 기술을 결합시켰다.

다른 좋은 사례는 차량이나 운전수에게서 들어오는 호출을 수동으로 다룰 수 있는 콜센터를 요구하는 IoT 서비스인 이콜 서비스이다. 더 많은 정보를 위해서는, 커넥티드 차량 챕터를 보라.

경영활동 그 자체에서 떨어져 보면, IoT 솔루션과 관련된 IT 서비스를 작동시키는 문제가 있다. 능력중 몇몇은 위에서 묘사한 이콜 서비스에 쓰인 콜 센터 프로그램을 작동시키는 것 같은 전통적인 IT 작동 능력을 포함하기를 요구한다. 하지만, 몇몇 능력은 또한 매우 IoT에 특화된 것을 요구한다. 수백 수천개의 자산과 기기의 원격 연결을 관리하는 것은 작동면에서 보면 확장성과 보안면에서는 특히 어렵다.

원격 소프트웨어 분산은 논할 가치가 있는 또 다른 영역이다. 그것은 큰 기회를 많은 제조사들에 제공하지만, 또한 적절한 인프라의 준비와 운용도 요구한다. 이 점의 최근의 좋은 사례는 내장 소프트웨어의 문제로 인한 큰 OEM에 의한 천구백만대의 리콜이다 [TY1]. 이 OEM은 필요한 소프트웨어 업데이트를 원격으로 배포할 수 있었다면 막대한 양의 돈을 절약할 수 있었을 것이다. 스마트폰 플랫폼 또한 매우 큰 스케일로 원격 소프트웨어 업데이트를 돌리는 문제에 좋은 통찰을 제공한다. 그들이 이제 과거보다 소프트웨어 업데이트를 다루는데에 훨씬 나음에도, 상솽은 여전히 완벽과는 거리가 있으며 때때로 문제는 집요하다. 자동차 소프트웨어의 사례에서 이는 받아들여질 수 없는 것이다.

애프터 마켓 서비스

IoT가 준비한 “서비스화”의 시대에, 애프터마켓 서비스는 점점 중요해지고 있다.

원격 상태 감시Remote Condition Monitoring (RCM)는 근본적으로 긍정적인 영향을 고객 서비스의 질에 끼칠 수 있는 많은 기초 서비스 중의 하나이다. 제품 상태 정보에 실시간으로 접근하는 능력은 서비스를 지원하는데에 근본원인 분석과 솔루션 개발을 훨씬 효율적으로 만들기 때문에 특히 귀중하다. RCM은 새롭지 않다; 그것은 가장 널리 도입된 M2M 사용 사례이다. 오늘날 많은 큰 제조업체들의 과제는 이질성 중 하나이다. 수천의 제품 범주를 가진 큰 제조업체는 쉽게 수백의 다른 RCM 솔루션을 가질 수 있다. 문제는 차세대 제품을 위한 새롭고 향상된 RCM의 필요성이 많지 않다는 것이 아니라, 이 이질성을 관리할 수 있는 효율적인 IT 관리 솔루션의 도입에 관한 것이다. 이는 가상현실화의 자동화와 보안 연결 관리를 향상시킴으로서 성취될 수 있다.

RCM의 진화의 다음 단계는 예측 관리이다. 배출 분석에 더하여 열 이미지 처리, 진동 분석, 음파 및 초음파 분석, 오일과 액체 분석을 위한 센서의 사용은 문제가 심지어 일어나기도 전에 발견하게 해준다. 산업 구성요소의 구매자들에게, 예측 관리는 OEE (Operational Equipment Efficiency)를 크게 향상시킬 잠재력을 가지고 있다. 최종 소비자 제품에서는, 예측 관리는 소비자 서비스를 개선하고 와 추가 판매 및 수수료를 보장하는 좋은 방법이다(“당신은 브레이크를 5,000 킬로미터 이내에 교체해야 한다. 우리는 당신의 출근길의 휴게소를 추천한다.”).

일반적으로, 제품 사용 데이터는 끼워팔기 기회를 확인하는데 실제로 도움이 된다. 추가적인 디지털 기기를 판매하는 능력과 결합되면, 그 제의는 더 주목하지 않을 수 없게 된다. 예를 들어, 오늘날 많은 자동차 엔진의 출력은 소프트웨어에 의해 통제된다. 우리는 자동차 제조사가 한 버전의 엔진(하이인드 버전)을 생산하고는 저 출력 버전을 만들기 위해 설정 소프트웨어를 사용하는 시나리오를 가질 수 있다. 이 경우의 디지털 서비스는 일시적으로 엔진 출력을 주말 여행을 위해 업그레이드하는 선택(“당신은 방금 내비게이션 시스템을 여행할 나라로 프로그램했다. 이 여행을 위해 엔진 출력을 업그레이드하고 싶은가?”)이 될 수도 있다.

자연스럽게, 이 새롭게 승리한 고객 친밀함은 장기적으로 고객 신뢰를 유지하기 위해 견고한 보안과 합리적인 데이터 접근 정책을 필요로 할 것이다.

라이프사이클 끝의 데이터는 재제조와 재활용 기회에, 혹은 단순히 고객에게 매력적인 제품 대체 제안을 하는 데에 사용될 수 있다.

IoT 서비스와 애프터마켓 서비스 간의 경계는 항상 불분명하다. 우리의 관점에서는, IOT 서비스는 본래 가치 제안의 일부이다. 이콜 서비스를 예로 들어보자. 아 사례에서, 서비스는 근본적으로 판매된 제품이다. 애프터마켓 서비스는 일반적으로 가치추가 서비스의 형태를 띈다(그 또한 IoT에 기반할 수 있다).

노동 환경

어떤 사람들은 이 새로운 제조 개념들이 그들을 도입으로 인해 자동화와 로봇의 더 폭넓은 사용을 증가시킴으로서 미래의 직장을 위협할 것이라고 걱정한다. 자동화가 지루하고 반복적인 노동의 양을 줄이리라는 강한 근거가 있음에도, 노동이 더 전문화되고 그 결과 재미있고 다양해지리라는 데에는 논쟁이 있다. 특히, 미래의 공장에서 내재된 유연성은 문제 해결과 자율형성을 향해 더 설계된 접근을 요구할 것이다. 힘든 육체노동을 하는 로봇들은 많은 사람들에게 작업환경의 개선으로 여겨질 것이다. 무거운 짐과 일을 어려운 공간에서 돕도록 의도된 에어버스의 웨어러블 로봇 기기나 외골격은 적절한 좋은 사례를 제공한다. [AB1]. 조정가능한 계획과 부가가치 네트워크 마지막으로, 산업 인터넷과 발달된 산업 4.0과 같은 한 주요 요소는 조정가능한 계획과 부가가치 네트워크와 관련된다. 이 아이디어는 전통적 공급 사슬이 가치 네트워크로 진화하리라는 것이다. 예를 들어, 이들 네트워크는 다양한 고객과 공급자간의 1의 배치 요구를 다루기 위 해 빠르게 적응할 수 구조를 가지기를 있는 필요로 할 것이다.

컨테이너, 트럭, 기차, 다른 현대 운송 시스템의 구성요소에 대한 IoT의 실시간 감시능력은 계획 과정을 최적화시키는 것을 도와줄 것이다. 비즈니스 과정 수준에서의 개선된 통합 또한 계획 시스템을 더 적응가능하게 도울 것이다.

다른 산업에서의 적용

물, 산업 IoT는 이런 순수하게 제조와 관련된 것들을 말고도 많은 기회들을 보여준다. 몇몇 기회들은 이 책에 포함되어 다루어진다:

• 모바일 장비 추적: 산업 장비와 컨테이너의 추적은 컴퓨터 통신과 M2M의 첫 적용 분야였으며 부가가치 IoT 솔루션으로 진화하고 기여할 것이다. 이 챕터의 끝에서의 The Intellion, Kärcher, and PurFresh의 사례 연구 이의 몇몇 대단한 예시들을 제공한다.

• 핵물리학 연구: CERN의 사례연구에서 보겠지만, 센서 기술이 가장 널리 사용되는 분야는, 센서들이 핵분열의 이지털 이미지를 재구축하기 위해 배치되는 핵물리학 연구이다.

• 에너지: IoT의 큰 적용 영역이기 때문에, 우리는 한 챕터 전체를 에너지에 할당했다(스마트 에너지를 보라)

그리고 물론 에너지간 관리(스마트 에너지를 보라)에서 해양굴착까지 바로 연결되는 산업 IoT의 많은 잠재적인 적용이 있다.

산업 계획

산업 IoT와 그 관련된 개념의 가속도를 고려해 볼때, 이 분야에서 산업 계획의 래프트가 약간 혼란스럽더라도 놀랄 일은 아니다. 이들 이들 계획의 몇몇 예시는 스마트 제조 리더십 연합 Smart Manufacturing Leadership Coalition (SMLC), 개방 연결 콘소시엄 Open Connect Consortium (OIC), 사물인터넷의 유럽 연구 클러스터 European Research Cluster on the Internet of Things (IERC), M2M 동맹, IEEE 산업 작동 그룹 등을 포함한다. 이 부분에서 우리는 강한 가속도를 모으고 있는 두 계획에 집중할 것이다; 산업 4.0과 산업 인터넷 콘소시엄.

산업 4.0

산업 4.0은 독일 산업계 유력자들과 기계 제조사들이 지원하던 특별한 이익단체로 시작되었다. 그 목표는 제조업의 디지털화에 의해 추진되는 네번째 산업혁명이라는 비전의 홍보였다. 오늘날, 계획은 대부분 Deutsche Telekom, HP, IBM Germany, SAP 같은 IT와 통신사에 더해, ABB, Bosch, FESTO, Infineon, PHOENIX CONTACT, Siemens, ThyssenKrupp, TRUMPF, Volkswagen , WITTENSTEIN 같은 산업 멤버들로 구성된 전념하는 그룹인 산업 4.0 플랫폼에 의해 주도된다. 정부기관과 산업 협회도 지원을 빌려주었다. 산업 4.0의 주요 초점은 스마트 에너지나 스마트 빌딩 등 더 폭넓은 산업 IoT 사용과는 반대되는 공급 체인과 가치 네트워크 같은 스마트 공장과 그 관련 분야에 있었다. 산업 4.0의 비전[I41]을 정의한 초기 보고서는 탄력적 공장, 예측 관리, 커넥티드 생산, 적응가능한 계획 등과 같은 사용 사례를 정의했다. 아래의 인터뷰는 다국적 대기업 제조사인 보슈에 산업 4.0이 도입된 것에 관한 약간의 배경을 제공한다. Olaf Klemd는 보슈의 그가 모든 산업 4.0 계획을 보슈 내의 여러 비즈니스 사업 부문에 걸쳐 조직하는 책임자인 커넥티드 산업 부문의 부회장이다.

Dirk Slama: 산업 4.0, 산업 인터넷, 사물인터넷-은 모두 같은 것을 가리킵니까?

Olaf Klemd: 사물인터넷 서비스 (IoTS)는 세계적인 대세입니다. 자동차, 가전제품, 의료기기 등 더 많은 기기들이 인터넷에 연결되고 있습니다. 물론 이 추세는 또한 우리가 미래에 물건들을 생산하는 방식에 영향을 줍니다. 산업 4.0 은 연속 생산 라인 대신으로부터 소량제조와 개인화된 제품으로의 변화를 남길 것입니다. 기계와 자동화 모듈들은 서로, 그리고 요구되는 IT 시스템에 밀접하게 상호연결될 필요가 있을 것입니다. 그것은 물리적 부품을 내포하는 가치 체인을 변화시킬 방식으로 관련 가상 데이터와 연결하는 것을 포함합니다; 제품 디자인과 엔지니어링에서 제조와 계획, 제품 재활용과 바로 연결되는 것 말입니다. 그것은 또한 전통적인 가치 체인들을 미래 산업에서의 포괄적인 가치 네트워크로 변화시킬 것입니다 . Dirk Slama: 이 분야에서 보슈의 주요 활동 초점은 무엇입니까?

Olaf Klemd: 보슈는 두 주요 기둥에 근거한 두 전략을 도입했습니다. 첫째로, 보슈는 전세계의 우리 고객들에게 커넥티드 제품과 서비스의 선도적인 제공자입니다. 둘째로, 보슈는 선도적인 전 세계에 200개 이상의 이들 추세로부터 막대한 이득을 누릴 공장을 가진 운영사입니다.

커넥티드 제품과 서비스 측면에서, 우리는 보슈의 방대하고 안정적인 제품 포트폴리오를 개선했습니다. 우리는 광범위한 적용을 다루는 새로운 커넥티드 솔루션을 많은 보슈의 분과들에서 개발했습니다.

예를 들어, 우리의 드라이브와 조종 기술 분과는 미래 수요에 맞추기 위해 요구되는 분산적이고 지능적인 부품을 이미 제공합니다. 이는 지난 수십년간 일어난 기술 진화의 결과입니다. 그 도전 에서, 팀은 한 중요한 장애물에 직면했습니다: 자동화 시스템과 IT 시스템은 완전히 다른 프로그램 언어를 사용하여 정보교환을 어렵게 만들었습니다. 그들은 우리가 Open Core Engineering (OCE)이라고 부르는 것을 개발함으로서 이 과제에 대응했습니다. 이 혁신적인 솔루션은 처음으로 IT와 기계 통제간에 정보교환을 가능하게 한 세계적 번역기를 제공했기 때문에 산업에서 중요한 사건이었습니다. 기계 제조사와 최종 사용자들은 이제 스스로 기계를 특정 산업 4.0 솔루션에 자유롭게 이음매없이 통합하고 적용할 수 있습니다.

우리의 포장기술Our Packaging Technology (PT) 분과는 다른 좋은 사례를 제공합니다. 그곳의 ATMO팀은 자율 생산 보조에 착수했습니다. 로보틱스 분야에서 사람/기계 상호작용의 새로운 협력 기회를 제공하여, 자율 생산 보조는 전통적인 안전 메커니즘에 드는 간접비용을 감소시키고 극적으로 유연성을 증가시킵니다. 다른 좋은 사례는 우리 보슈 소프트웨어 혁신 분과가 개발한 가상발전소입니다.

가장 먼저 이들 솔루션들을 배치하면서, 보슈는 선발자이익을 산업 4.0의 고유한 전문기술을 쌓아올리기 위해 두 전선에서 사용하고 있습니다. 선도적 운영사로서, 우리는 능동적으로 우리의 경쟁력을 향상시키고 있으며, 내부적으로 개방된 피드백을 줌으로서 우리는 제품과 솔루션이 시장에 나가기 전에 개선하고 있습니다.

우리는 공급 체인 관리가 중요한 과정상의 요소임을 확인했습니다. 이는 우리가 원료와 제품의 흐름을 더 투명하게 만들 뿐 아니라, 재고를 줄이고 시간에 맞는 배달을 보장하는 중요한 전제조건입니다. 시범 계획은 RFID 기술의 사용이 재고를 30%까지 줄이는데 도움이 되었음을 보여주었습니다. 2014년에, 내부 간판 과정은 2천만 이상의 RFID의 처리에서 나온 데이터 통합으로부터 혜택을 받습니았다.

Dirk Slama: 산업 4.0의 주요 기술 동인은 무엇입니까?

Olaf Klemd: 많습니다; 큰 데이터, IoT 미들웨어, 분산된 솔루션을 만들수 있게 해주는 더 내장되고 통합된 시스템을 사용하려는 추세처럼 말입니다. 하지만, 한 매우 중요한 동인은 산업 환경에서의 센서의 급증입니다. 센서는 우리가 제품, 기계, 환경행태를 포착하게 해줍니다. 이 데이터는 분석되고 제품과 처리의 최적화를 돕기 위해 파생된 연관성이 됩니다. 센서들은 물리적 사건을 사이버 데이터로 번역하는 것을 도와주기 때문에 사이버-물리 시스템의 주요 조력자입니다.

Dirk Slama: 시간상의 관점에서, 이 모든 것들은 어디에 맞아떨어닙니까?

Olaf Klemd: 산업 4.0은 자동화 진화의 다음 논리적 단계입니다. 우리는 몇 년 전부터 커넥티드 제조를 시작했고 그래서 그건 아직 정말 진행중인 과정입니다. 독일 정부의 산업 4.0 계획은 우리의 노력을 집중시키고 우리가 2013년에 50개 이상의 예비 계획을 세우도록 하는데 도움이 되었습니다. 그 때에, 그건 정말 밑바닥부터 쌓아올리는 노력이었습니다. 오늘날, 우리는 이들 추세가 우리의 전체 가치 체인과 국제 생산 네트워크를 개선하는지에 대해 더 전체론적인 접근을 취합니다.

Dirk Slama: 이것이 보슈 공장에서 일하는 사람들에게 어떤 의미를 가집니까?

Olaf Klemd: 우리의 주요 목표는 지속가능한 작업장과 좋은 노동 환경을 포함합니다. 회사의 시각에서, 지속가능한 작업장은 제품 혁신과 처리 효율에 의존합니다. 노동자의 관점에서, 새로운 기술의 사용을 통한 새로운 기능의 지속적인 개발도 중요합니다. 궁극적으로, 산업 4.0은 단순히 효율성을 향상시키는 도구 이상의 것으로, 작업 환경 일반을 개선하는 중요한 동인이다. 예를 들면, 새로운 인간/기계 인터페이스는 작업환경의 중요한 개선을 나타낸다. 힘들고 단조로운 노동의 감소는 어떻게 근육노동이 효과적으로 지원될 수 있는가에 대한 좋은 사례입니다. 협업의 측면에서, 더 신뢰할 수 있는 실시간 데이터는 사람들이 더 나은 결정을 내리고 일에서 더 성공적일 수 있도록 도와주는 한은 일반적으로 환영받습니다. 스스로의 전략 명령인 “삶을 위해 발명된”을 준수하는 한, 우리는 산업 4.0이 이 분야에 막대한 공헌을 제공할 것이라고 믿습니다.

산업 인터넷 컨소시엄

산업 인터넷 관련 주제의 도입을 홍보하는 다른 주목할 만한 조직은 산업 인터넷 컨소시엄이다. “산업 인터넷”이라는 용어를 만들어낸GE는 AT&T, 시스코, 인텔, IBM을 창립멤버로 끌어들여 2014년에 산업 인터넷 컨소시엄을 만드는데 착수했다. 초기에는 미국에 본사를 둔 회사들이 주도했으나, 산업 인터넷 컨소시엄은 여러 나라의 100~130 이상의 새 멤버가 첫 해의 산업 인터넷 컨소시엄에 참가함으로서 산업 인터넷에서 세계적인 비중을 차지한다. 산업 인터넷 컨소시엄은 산업 인터넷에 상대적으로 넓은 관점을 취한다: 제조업에 더해, 산업 인터넷 컨소시엄은 에너지, 건강관리, 공공부문, 교통부문을 본다. 산업 인터넷 컨소시엄은 스스로를 혁신을 위한 인큐베이터로 간주한다. 그것의 작업 그룹은 산업 인터넷에서의 구조와 보안 요구를 다루긴하지만 산업 인터넷 컨소시엄 그 자체는 표준화 기구는 아니다. 산업 인터넷에 새로운 기술과 사업 모델의 도입을 추진하는 중요한 도구는 테스트베드라고들 불린다. 테스트베드는 멤버가 후원하는 산업 인터넷 컨소시엄의 일반적 목표와 비전을 지원하는 혁신 프로젝트이며 산업 인터넷 컨소시엄의 참조 아키텍처를 따른다. 산업 인터넷 컨소시엄 테스트베드의 한 사례는 이 책의 Part III에 자세히 묘사된 종추적 솔루션이다. 이 산업 인터넷 컨소시엄 테스트베드는 Ignite | IoT 방법론을 솔루션 전달에 활용한다.

사례 연구: 개관

이 챕터의 남은 부분은 산업 IoT의 다양한 양상을 보여주기 위해 많은 사례 연구를 제공한다. 우리는 항상 추가 사례 연구를 세심히 살핀다. 그러니 당신이 이 공간에 제공할 것이 있다면 우리의 웹사이트를 방문하라.

• 스마트 공장: 이 사례 연구는 제품의 비동조화 모듈과 제품 메모리를 포한하는 스마트 공장의 주요 요소를 보여주는 산업 단계 연구 프로젝트이다

• 모바일 장비의 추적

o 지적 IoT 조작: 이 사례 연구는 웨이퍼 생산을 최적화하기 위한 고도로 정확한 실내 위치 측정 기술을 묘사한다

o 청소 장비: 이 사례 연구는 이동식 청소 도구와 혁신적인 관리 계기판을 위한 기업 차량관리를 본다

• 쿨 체인 관리: 이 사례 연구는 전통적인 컨테이너 추적을 넘어 컨테이너 내부 환경의 능동적 관리를 본다

• 핵 입자 물리학: 이 사례 연구는 인류에 의해 만들어진 극도로 발달된 센서를 사용하는 산업 기계의 가장 큰 조각 중 하나를 본다

이 책의 Part III는 손바닥 크기의 전동공구를 위한 종추적 솔루션에 관해 더 깊은 산업 IoT 사례 연구를 제공한다.

a. 사례 연구: 스마트 공장

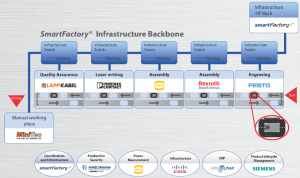

생산 과정에서 증가하는 유연성, 연관된 주문제작 요구, “배치 사이즈 1” 생산의 추진은 스마트 공장과 산업 4.0 개념의 중요한 동인이다. 이 공간의 선도하는 연구 조직은 이론적인 제조 개념의 실제 확인에 전문화된 특수 이익 집단인 SmartFactoryKL이다. 산업 파트너와의 공동 작업에서 SmartFactoryKL 는 사실적인 산업 생산 환경에서 산업 시스템들을 개발하고 테스트한다. 이 사례 연구는 2014년 하노버 메스 산업 기술 전시회에서 전시된 산업 4.0의 시범 시스템에 관련된다 [DF1].

산업 4.0 시범 플랫폼은 다양한 구성요소, 레이저로 새기는 상호, 기초 테스트 기능의 자동 완성으로 주문제작된 명함 홀더의 자동 조립을 가능하게 하는 생산 라인이다. Bosch Rexroth와Harting 모듈이 조립에 사용되었고, Festo 모듈은 새김에 사용되었으며, PhoenixContact 모듈이 레이저 필기에 사용되었다. 품질 보증은 Lapp Kabel이 개발한 모듈에 의해 제공되었다. MiniTec는 제공했다 증강 현실 지도 요소와 통합된 수동 단말기를 제공했다. 아래 이미지는 2014년 하노버에서 시연된 제조 라인을 보여준다.

Industry 4.0 assembly line (Source: SmartFactory-KL)

그 제조 라인을 특별하게 만드는 것은 그것이 그 모듈 구조 덕분에 역동적으로 재조립할 수 있다는 점이다. 하노버에서 시연되었듯이, 생산 모듈의 시퀀스는 빠르게 변화될 수 있다. 모든 생산 모듈이 완전히 자율적이다; 중앙 MESsk 다른 관련 생산 통제 시스템은 없다. 이는 해당하는 작업 지시와 작업 이력에 더해 제품 설정을 저장하는 디지털 제품 메모리를 사용하여 성취되었다. Festo모듈은 생산 과정을 시작하는 것을 책임진다. 이것은 명함 홀더의 기본 포장이 내려오고 특정 고객의 데이터가 바닥판에 부착되는 RFID 태그에 새겨지는 곳이다. 그 모듈은 이제 홀더의 바닥 자체를 고객 사양마다 새긴다. 다음으로, Rexroth 모듈이 클립을 명함 홀더의 포장 바닥에 올려놓는다. 고객의 사양에 따라, Harting 모듈이 청색이나 검은색 커버를 바닥판에 놓고 두 부품을 압력 맞춤한다. 이제 PhoenixContact 모듈이 개인 QR 코드를 추가하고 제품에 인쇄하기 위해 레이저 시스템을 사용하여 인계받는다. 제조 라인의 마지막 모듈은 품질 체크와 최종 제품의 출시를 수행하는 LappKabel 모듈이다. Cisco, Hirschmann, ProAlpha, Siemens 같은 다른 파트너들 또한 이 프로젝트에 그들의 전문 기술로 기여하였다. 이것은 다른 IT 시스템들의 통합과 제조 라인의 개별 모듈들을 넣은 척추 구조의 창조를 가능하게 했다. 제조 라인의 주요 요소는 아래의 그림에 나와 있다.

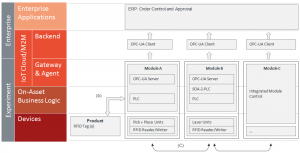

Architecture of the Industry 4.0 demonstrator (Source: SmartFactory-KL)

Architecture of the Industry 4.0 demonstrator (Source: SmartFactory-KL)

산업 4.0 데모 플랫폼의 주요 목적은 표준화된 생산 모듈이 어떻게 쉽게 통합되고 교환될 수 있는가를 보여주는 것이다. 프로젝트 창시자이자 SmartFactoryKL 위원회장인 Detlef Zühlke 교수는 “생산 시스템의 모듈성을 보장하기 위해, 기계, 전기 및 통신 인터페이스 표준을 따를 필요가 있다. 유용한 기준은 실제 요구 사항과 경험에 기초하여 나타날 수 있다. 이는 표준이 산업 4.0의 채택과 동시에 발전해야 함을 의미한다. 이미 상이한 수준에서 이용 가능한 다수의 표준이 존재하며, 우리는 이 표준을 사용한다. 우리는 처음부터 시작할 필요가 없다. 그것은 단지 여전히 더 많은 작업이 수행될 필요가 있는 더 높은 수준의 상호 운용성이다.”라고 성명한다.

산업 4.0 플랫폼에서 표준화는 여러 수준에서 달성되어야 한다:

• 디지털 제품 메모리: 디지털 제품 메모리는 RFID 기술을 이용한 다양한 가공품으로 통합된다. 데이터는 표준화된 교차 제조사 OMM (Object Memory Modeling) 데이터 포맷에 기초하여 가공품 및 생산 모듈 사이에서 교환된다. [WW1]

• 수직 통합: 생산 모듈 및 비즈니스 어플리케이션은 OPC UA 표준을 기반으로 통합된다.

• 가공품 운송: 혁신적인 수문 시스템은 생산 모듈과 모듈 내의 표준화된 컨베이어 벨트의 상호 접속을 용이하게 만들도록 고안된다.

• 조립 라인 토폴로지: 독립적인 토폴로지 유도를 위한 자동 인근 지역 탐지

• 생산 모듈: 모든 모듈은 EUR 팔레트 크기를 지원한다.

자산 통합 아키텍쳐

아래 도표는 솔루션의 개별 구성 요소의 세부 정보를 제공한다.

각 제품은 원격 장치 (a)에서 읽고 쓸 수있는 RFID 태그를 갖는다. 태그는 제품 구성 데이터 및 작업 히스토리를 저장한다. 각 생산 모듈은 작업 명령을 판독하고 작업 이력 (b)에 새로운 항목을 생성하기 위하여 제품으로부터 이 데이터에 접근하는 통합된 RFID 장치를 지닌다. ERP 시스템은 Festo 모듈의 RFID 장치를 이용하여 제품에 대한 작업 정의를 만들어낸다.

다수의 생산 모듈을 가로지르는 생산 과정을 통제하기 위한 제품 메모리와 표준화된 데이터 교환 포맷의 사용은 통합을 단순화하기 때문에 매우 흥미롭다. 모든 모듈을 하나의 복합 중앙 시스템으로 통합할 필요 없이, 인터페이스는 느슨하게 결합되어 있으며 비교적 단순하다. 제품은 자체의 흐름과 이 흐름에서 수행되어야 하는 작업을 통제한다. 특히 제품이 여러 조직에서 작동되는 경우, 이는 통합을 매우 단순화하고 훨씬 더 큰 유연성을 제공할 가능성이 있다.

데모 플랫폼의 모듈들은 서로 다른 아키텍처를 가지고 있다. 일부는 전통적인 방식을 따른다. 예를 들어, 모듈 A는 픽앤플레이스 장치를 제어하는 PLC를 가지며, 백엔드에 비즈니스 로직에 대한 접근을 제공하기 위한 OPC UA 서버를 사용한다.

모듈 B는 제품의 RFID 태그로부터 고객의 이름 및 주소를 판독하여, 명함 홀더에 QR 코드의 형태로 레이저로 새겨지는 고객 vCard를 생성하기 위해 이 데이터를 사용한다. 또, 레이저는 표준 PLC에서 제어된다. 또한 백엔드 통합을 위한 SOA-2-PLC가 사용될 예정이다.

미래에 모듈 C는 자체 인공 지능으로 하나의 통합된 작동 장치 및 센서 (예를 들어, 공압식 프레스) 네트워크를 생성하는 작지만 강력한 리눅스 기반 마이크로 컨트롤러를 사용한다는 점에서 다른 모듈과 다소 다를 것이다.

모듈의 물리적 결합은 표준화된 해치를 통한 제품의 이동에 기반한다. 이 해치는 모듈 내 컨베이어 벨트가 모듈에서 모듈로 제품을 이동시키도록 한다.

중추에 의해 제공되는 중심 기능은 전력, 압축 공기, 산업용 이더넷 및 긴급 정지 기능의 제공이다. 중앙 SCADA 또는 유사한 시스템은 포함되지 않는다. 이는 생산 모듈이 개별 플러그앤플레이 장치로서 사용될 수 있으며, 그 순서는 몇분 내에 변경 될 수 있다는 것을 의미한다.

결론 및 견해

제품 메모리의 통합 덕분에, SmartFactoryKL의 데모 플랫폼은 단일 품목 흐름 및 생산 모듈의 느슨한 결합과 같은 중요한 산업 4.0의 개념이 이미 오늘날 이용 가능한 기술을 사용하여 구현될 수 있다는 것을 보여주었다. SmartFactoryKL 컨소시엄은 시스템에서 증명된 개념을 구축하고, 새로운 파트너로부터 추가적인 모듈을 더할 계획이다. 시범용 생산 공정은 연장될 것이며, 그 기능은 지속적으로 향상될 것이다. 첫 번째 업데이트는 2015 년 4월에 하노버에서 공개될 것이다.

프로젝트에 참여한 산업 파트너들은 이러한 컨셉들을 연구 환경으로부터 실제 생산 환경으로 이동시키고 싶어 한다. 그러나, 이는 곧 일어날 것 같지는 않다. Zühlke 교수에 따르면, 아직 해야 할 일이 더 남아 있다고 한다: “우리는 반도체 생산처럼 일부 영역에서는 모듈의 표준을 확립하는데 있어서 상당한 발전을 이루어 왔다. 그러나, 나는 우리가 실제 생산 환경에서 스마트 공장의 초기 구현을 보기 시작하려면 적어도 3년은 더 있어야 할 것이라 생각한다. 완전한 구현에 관해서는 십년 이상은 더 있어야 한다고 생각한다.” 그러나 Zühlke 교수는 기업들이 보트를 놓치지 말아야 한다고 강조한다: “일부 기업은 이미 계속 진행 중인 발전을 따라잡아야 한다는 압박을 받고 있다. 산업 4.0는 단순히 지엽적인 트렌드가 아니다; 이러한 개념과 기술은 오늘날 우리가 알고있는 제조 풍경을 완전히 바꾸는 근본적인 패러다임의 변화를 나타낸다.“

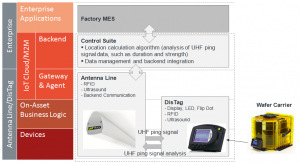

b. 사례 연구: 지능형 로트 추적 (Intelligent Lot Tracking)

현대 반도체 칩 공장은 오늘날 현존하는 가장 진보된 생산 시설 중 하나이다. 차세대 칩 공장을 건설하는 비용은 쉽게 10 억 달러 초과할 수 있다. 큰 청정실 시설에 있는 수백 명의 직원을 포함하는 24시간/7일 생산은 연간 수백만 개의 칩을 만들어낸다. 반도체 제조 공정은 극도로 복잡하다. 일반적으로, 다수의 회로가 하나의 웨이퍼에 모이게 되는데, 여러 층에 회로를 구축하기 위해 청정실 환경에서 복잡한 화학 공정을 거친다. 그리고나서 몇몇 웨이퍼는 가공을 위해 웨이퍼 캐리어에 배치된다. 이 웨이퍼 캐리어는 가공 단계 사이의 웨이퍼를 잡고 있는다. 최첨단 FOUP (Front Opening Unified Pod)와 같은 고급 웨이퍼 캐리어는 자동으로 다음 생산 구역에서 웨이퍼를 내리고 가공 후 다시 재배치하는 데 사용할 수 있다. 웨이퍼 당 최대 500개의 생산 단계가 필요할 수 있으며, 수백 개의 다른 기계를 사용한다. 일부 큰 반도체 공장은 자동으로 생산 구역 사이에 웨이퍼 캐리어를 이동시키는 본격적인 자재 관리 시스템을 가지고 있다. 다양한 제품 믹스에 대한 더 많은 유연성과 지원을 필요로하는 많은 공장에서 웨이퍼 캐리어는 여전히 수동으로 생산 구역 사이에 운반될 필요가 있다. 아래 도표는 FOUP 웨이퍼 캐리어 (때때로 “로트 박스”라고 불림) 및 “웨이퍼 제조”라고도 알려진 공장을 통한 경로의 예를 보여준다.

Logistical challenge: Path of a lot box through a fab (Source: Infineon Technologies AG)

자동 자재 관리 시스템이 없는 웨이퍼 공장에서 생산 공정은 일반적으로 처리 목록에 기초하여 관리된다. 처리 목록은 처리되어야 하는 생산 로트의 순서를 멱확히 한다. 여기서 많은 공장이 수천 개의 캐리어를 사용하므로 주요 문제 중 하나는 각각의 웨이퍼 캐리어의 위치 추정과 관련된다. 수작업은 비용이 많이 들고 오류가 잘 발생한다.

여기서 지능형 로트 관리 솔루션이 나오게 된다. 이는 자동으로 생산 시설의 각 웨이퍼 캐리어의 위치를 추적하기 위해 실내 위치 추정 기술을 사용한다. 위치 데이터는 제조 실행 시스템 (MES)과 밀접하게 통합되어 중앙 데이터베이스에서 관리된다.

LED 또는 마커 (검은 색에서 노란색으로 색상을 바꾸는)와 같은 신호 장치는 웨이퍼 캐리어가 현재 추가적인 처리을 위해 예약되어 있는지 여부를 나타낸다. 웨이퍼 캐리어의 디스플레이 패널은 로트 번호, 다음 생산 가동 또는 로트 박스의 다음 목적지 등의 추가적인 처리 내용을 보여준다. 그러나 이러한 유형의 솔루션 구현은 우리가 다음에서 다룰 여러 과제를 제시한다. 지능형 로트 추적 솔루션의 좋은 예는 이번 사례 연구에서 자세히 다룰 스위스 회사 Intellion에 의해 개발된 LotTrack®이다. LotTrack®는 수동으로 조작하는 웨이퍼 제조의 전반적인 작업 흐름을 개선하도록 설계된 시스템이다. 그것은 세 가지 주요 구성 요소로 구성된다:

• 디스태그 (DisTag): 웨이퍼 캐리어가 약 0.5 미터 오차의 정확도로 공장 내에 위치 할 수 있도록 하는 각각의 웨이퍼 캐리어에 놓여진 스마트 장치. 디스태그 또한 공장 운영자와의 현지 상호 작용을 위한 컨트롤 패널을 지닌다. LED와 마커와 같은 신호 장치는 우선 순위와 검색 기능을 제공한다. 배터리 수명은 약 2년이다.

• 안테나 선: 모듈 형 안테나 선은 실내 위치 추정, 지원 및 로드 포트 준수에 필요한 모든 하드웨어 모듈이 포함한다. 이것은 보통의 공장의 내무 구역을 따라 청정실의 천정에 장착된다.

• 제어 스위트: 백엔드 소프트웨어는 생산 현장 활동과 MES 사이의 연결이다. 그것은 모든 운송 및 보관 활동을 시각화하는 대시 보드를 제공한다.

인피니언 (Infineon), ST 마이크로 일렉트로닉스 (STMicroelectronics) 또는 오스람 (OSRAM)과 같은 고객은 시간 주기 및 재공품 (WIP)을 줄이고 운영자의 효율성을 증가시키며 종이 기반 관리 프로세스를 디지털화 및 자동화하고 장비에서 생산 로트의 자동 인증을 가능하게 하기 위해 LotTrack 솔루션을 사용한다.

기술적 아키텍쳐

오스트리아 필라흐에 있는 인피니언 공장은 주로 엔진 제어 회로 (ICs)처럼 자동차에 사용되는 집적 회로 (IC)를 개발하는 인피니언 자동차 및 산업 비즈니스 그룹 (Infineon’s Automotive and Industrial Business Group)의 본부이다. 유연성은 연간 총 100 억 개 규모의 칩으로 약 800 가지 다른 제품을 생산하는 이 공장에 매우 중요하다 [LT1]. 상이한 제품의 수와 및 관련 제조 공정 변화가 많기 때문에, 공장은 웨이퍼 캐리어용 수동 운송 프로세스를 사용한다. 1,000개가 넘는 웨이퍼 캐리어들이 동시에 관리되어야 한다. 저장 영역에서 평방 미터 당 16개 이상의 웨이퍼 캐리어가 저장될 수 있다. 청정실은 벽, 생산 장비, 저장대 등의 전자파 반사를 일으킬 수 많은 요소를 포함하고 있다.

이러한 요소는 모두 이러한 종류의 공장을 추적 솔루션을 위한 매우 도전적인 환경으로 만든다. 특히, 충분히 높은 해상도와 수용가능한 비용 요소를 겸비한 실내 위치 추정 기술 솔루션을 찾는 것은 도전이다 (이하 “기술 개요” 챕터의 실내 위치 추정 시스템에 관한 부분을 참조). 이 문제를 해결하기 위해 LotTrack 솔루션은 초음파 기술과 함께 능동 및 피동 RFID (무선 주파수 식별)을 사용한다. 천장의 안테나는 주기적으로 핑 신호를 보내는 초음파 방사체를 포함한다. 이러한 핑 신호는 웨이퍼 캐리어에 있는 디스 태그에 의해 수신된다. 디스 태그는 초음파의 외향 이동 시간을 계산하고 일시적으로 신호 강도와 함께 위치 상 결과를 저장한다. RFID 통신을 사용하여 핑 신호 분석 데이터는 안테나 라인에 있는 RFID 수신기로 다시 전달된다. 여기에서, 이 데이터는 중앙 서버로 다시 전송된다. 백엔드에서 복잡한 알고리즘은 안테나에서 디스 태그로 전송된 UHF (극초단파) 핑 신호로에서 실시간 위치 정보를 도출한다 [LT1].

오스트리아 인피니언에 있는 시스템은 현재 하루에 30억 개의 UHF 핑을 처리한다 (!). 이 중에서 약 2억 7천만 개의 위치는 약 30cm 오차의 정확도로 계산된다. 50만 개의 위치 업데이트는 매일 고객 시스템으로 전송된다. 웨이퍼 캐리어에 의해 변경되는 위치는 백엔드 시스템에 의해 30초 내에 인식되고, 그 결과 시스템은 거의 실시간으로 작동한다 [LT1].

AIA for Intelligent Lot Tracking

AIA for Intelligent Lot Tracking

결론 및 견해

다음은 Intellion에서 배운 중요한 교훈을 요약 한 것이다:

• 다양한 제품 포트폴리오와 함께 웨이퍼 공장은 완전 자동화 된 컨베이어 벨트보다 더 유연한 솔루션을 특히 필요로 하고 있다. 지능형 로트 처리는 모듈 형 시스템으로 전달되는 경우 필요한 유연성을 제공 할 수 있다.

• 이러한 유형의 환경은 매우 엄격한 요구 사항을 지닌다. 중요한 투자와 사운드 인프라 설계를 위해 100 % 통화 가능성을 보장한다.

• 실내 위치 추정에 대한 높은 정밀도는 기술의 결합 (이 경우, 초음파 및 RFID)에 따라 달라진다. 이는 공장 설정 (웨이퍼 제조 공장 사이의 집릭지로 된 긴 바닥) 때문에 웨이퍼 제조에서 특히 실현 가능하다.

• 시스템 관리의 최대 효율성에 대한 필요성을 과소 평가해서는 안 된다.

• 고객은 장기적인 지원을 필요로 하며, 이는 솔루션 설계와 로드맵이 여러 시스템 버전을 다룰 수 있어야 한다는 것을 의미한다. 제품 관리 팀이 직면 한 과제는 효율적으로 새로운 기술과 제품 버전의 발전을 관리하는 것이다. 하위 호환성은 주요 관심사가 된다.

Intellion의 관리 파트너 Kai Millarg에게 이 사례 연구 저술에 대한 그의 지원에 감사의 말씀을 전한다.

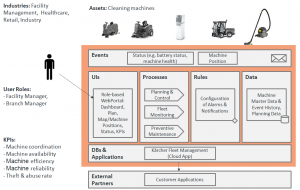

c. 사례 연구: 청소 서비스 산업 및 기술

세계 청소 서비스 산업은 성장하는 거대한 시장이다. 프로스트 앤 설리번 (Frost and Sullivan)에 따르면, 2015년 북아메리카 단독 수익은 140억 달러에 달할 것으로 예상된다 [FS09]. 청소 서비스 산업은 경쟁이 매우 치열하다. 소수의 다국적 기업이 시장의 큰 점유율을 차지하고 있으며, 전문화된 소규모 사업자들이 시장을 보완하고 있다. 수요는 주로 건물의 서비스 계약, 기업의 사무실, 병원, 호텔, 산업 시설에 의해 창출된다. 모든 시설 유지 보수 서비스 중에서, 청소 서비스는 가장 일반적인 외주 서비스이다. 주요 경쟁 요소는 비용 절감, 강력한 고객 관계, 지리적 범위, 서비스 품질, 경험과 명성을 포함한다. 고객의 기대 비용을 충족시키기 위해, 대규모 청소 서비스 업체들은 끊임없는 기술 혁신을 요구한다.

이러한 수요는 11,000명 이상의 직원을 두고 있으며 2014년 1200만 대가 넘는 청소기를 판매한 청소 기술 시장의 세계 선도 기업인 케르허 (Kärcher) 같은 회사들에 의해 해결된다. 케르허의 상품 포트폴리오는 주로 고압 청소기, 진공 청소기, 습식 청소차, 건식 청소차, 정수기, 공공 장비, 차량 청소 시스템, 산업용 청소 시스템, 세제 및 소프트웨어와 컨설팅 등 여러 무료 서비스 계약 및 서비스를 포함한다.

현대의 청소 기계는 강력한 기술의 산물이며, 설비 관리 및 청소 서비스 제공자는 그들의 효율성 및 비용 목표를 충족하기 위해 이러한 종류의 강력한 도구의 힘에 의존한다. 예를 들어, 3,000개 지사를 가진 은행 고객이 최근에 큰 시설 관리 회사와 청소 계약을 체결했다고 하자. 시설 관리 회사는 이 계약에 대한 서비스를 제공하기 위해 약 6,000개의 고급 청소 기계를 필요로한다. 계약은 1 년 단위로 갱신된다. 시설 관리 회사는 종종 최종 고객과의 계약이 취소될 경우, 장비의 제공자에게 기계의 반품을 요구하는 계약 조건을 협상함으로써, 장비 제공자에게 위험의 일부를 전가시킨다. 그러므로 6,000개의 기계 집단을 가능한한 효율적으로 관리하는 것이 두 회사 모두에게 이익이다.

이러한 유형의 시나리오들은 케르허가 장비를 관리하고 집단 상품의 상태를 중앙에서 거의 실시간으로 확인하는 집단 상품 관리자를 제공하기 위해 무선 인터넷 연결을 이용하고, 장비 이용 최적화와 예방 정비와 같은 추가적인 기능을 제공하는 청소 기계 집단 상품 관리 솔루션을 개발하기로 경정한 이유이다.

케르허 집단 상품 관리 솔루션

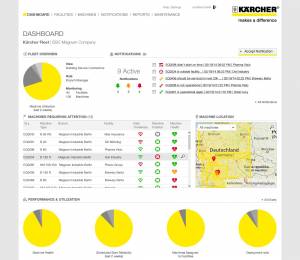

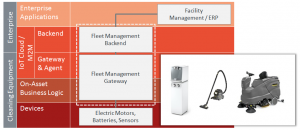

아래 도표는 케르허 집단이라고 불리는 케르허 집단 상품 관리 솔루션의 핵심 구성 요소들을 설명하기 위해 Ignite|IoT 솔루션 스케치의 양식을 이용한다. 솔루션은 시설 관리, 헬스케어, 소매업 등의 산업에서 사용되는 습식 건조기와 같은 큰 청소 기계부터 작은 진공 청소기까지 많은 다른 종류의 청소 기계를 관리한다. 솔루션은 계획 및 ㄱ, 집단 모니터링 및 예방 정비 등의 프로세스를 지원한다. 핵심 사용자 그룹은 시설 관리자 및 각 시설 관리 회사의 지점 관리자이다. 솔루션은 시설 관리자, 지점 관리자 및 다른 주체의 역할별 관점을 제공한다. 역할 기반의 웹 포털에는 계기판, 기계 계획 관점, 기계 위치의 시각적 지도 표시, 그리고 장비 가용성, 기계 효율, 청소 신뢰성, 도용 및 남용 비율과 같은 기계 상태 및 KPI에 대한 세부 설명이 포함되어 있다. 솔루션은 기계 상태 및 위치를 포함하여 기계로부터의 다양한 형태의 사건들을 수신하고 처리 할 수있다. 업무 규칙은 유연한 고객 맞춤형 경보 및 알림을 허용한다. 케르허 집단 상품 관리 솔루션은 다수의 고객을 수용할 수 있는 클라우드 솔루션으로 제공된다. 고객은 자신의 사내 ERP 및 다른 어플리케이션과 솔루션을 통합 할 수 있다.

포털

솔루션의 주요 특징은 역할 기반의 웹 포털이다. 주요 계기판의 스크린 샷은 아래 그림에서 볼 수 있다. 집단 상품 개요 위젯은 파이 차트로 전체 집단 상품 활용에 관한 높은 수준의 개요를 제공한다. 알림 위젯은 기계 오류, 기계 사용 일정의 위반 또는 잘못된 위치에서의 사용 등 가장 높은 우선 순위 알림을 보여준다. 기계 상태 개요 위젯은 현재 주의를 요하는 기계의 상태를 보여준다. 기계 위치 위젯은 주의를 필요로하는 기계의 위치를 보여준다. 성능과 활용 위젯은 기계 상태에 대한 개요, 예약된 시작 일정의 신뢰성 (지난 주 전부), 시설에 할당된 기계 (기계가 사용 중인지 또는 아직 창고에 있는지) 및 배치 비율 (기계가 원래 있어야할 장소에 있는지)을 제공한다.

전체 보고서는 기계 활용 세부 정보, 계획된 시간 및 편차 등을 포함한다. 기계 상태는 적시에 상태, 배터리 충전 수준, 배터리 상태, 장비 위치 및 마지막 장소를 포함한 전체 세부 사항으로 보여진다.

Screenshot: Main Dashboard of Kärcher Fleet Management (Source: Kärcher)

계기판 설계에서 배운 한 가지 흥미로운 교훈은 기계 상태 위젯이었다. 내부 판매 팀은 자연스럽게 “무엇이 실제 작동하고 있는가”에 중점을 두길 원했다. 고객 설계 워크샵에서, 고객은 대부분의 기계가 작동하고 있다고 추정하고 있으며, 단지 “주의를 요하는 기계”만을 보고 싶어한다 것이 분명해졌다. 이것은 이 위젯의 설계를 위한 중요한 조언이었다.

자산 통합 아키텍쳐

아래 그림은 집단 상품 관리 솔루션의 주요 기술 구성 요소의 개요를 제공하기 위해 Ignite의 자산 통합 아키텍쳐 (AIA) 양식을 사용한다. 자산에서 맞춤형 집단 상품 관리 관문은 전기 모터, 배터리, 센서와 같은 장치에서 데이터를 집계하고, 셀룰러 네트워크를 통해 백엔드에 이 데이터를 이용 가능하게 만든다. 백엔드에서 이 데이터는 수신되어 처리되고 포털의 기반이 되는 중앙 자산 데이터베이스에 저장된다. 고객 전용 애플리케이션은 특화된 서비스 인터페이스의 설정을 통해 통합 될 수 있다.

얻은 교훈들

다음은 이 프로젝트의 몇 가지 핵심 교훈과 성공 요인에 대해 설명한다.

프로젝트 구성

• 관리 지원: 결국 이 프로젝트는 순수한 제품 사업으로부터 서비스 모델로 향하는 중요한 단계이다. 이러한 변형적 특성 때문에 케르허의 이사회로부터 직접적인 지원을 받아내는 것이 이 프로젝트의 성공에 필수적이었다. 이 책의 도입부에 있는 서비스화(Servitization) 챕터와 “기계들, 인터넷을 만나다”에 나오는 토론을 보아라. 바로 이것이 정확하게 여기에서 일어나고 있는 일이다.

• 프로젝트 관리: 직접 통신 채널을 가지고 있으며, 내부 및 외부 이해관계자와의 접점 관리에 명확하게 중점을 둔 작고 긴밀한 유대 관계의 프로젝트 관리 팀.

• 기술 및 파트너 선택: “품종 중 최고”의 구성 요소 및 명확한 제품 비전과 상세한 이해관계자 분석 결과에 기반한 공급자 선택.

제품 설계

• 고객 이해관계자 분석: 기술 중심의 프로젝트가 아니라는 점을 확실시 하기 위한 자세한 고객 요구 사항 분석

• 진화하는 제품 설계: 선두 고객을 위해 개발되고 제품화된 작은 견본, “시간과 예산에 따른 설계” 접근 방식

• 사용 적합성 설계에 초점: 포털 부분에서 다루었듯이, 계기판처럼 고객으로부터의 직접 입력을 햄심 UI에 입히는 것이 중요했다. 이러한 핵심 UI 요소들에 있어서, 사전 정의된 위젯을 사용하는 대신, 사용자 정의 UI는 UI 회사에 의해 구현되고 외부적으로 설계되었다.

• 데이터 소유권: 이해관계자 분석의 또 다른 결과는 직접 집단 상품 관리 솔루션에 자신의 ERP 시스템에 있는 특정 민감한 데이터를 포함하는 것에 대한 최종 고객들의 거부감이었다. 그 결과, 이제 이 솔루션은 융통성있는 구분된 데이터 보기를 지원한다.

• 개방성: 하드웨어 및 소프트웨어 인터페이스가 케르허의 것이 아닌 장비의 통합을 허용할 것인가에 대한 주요 결정. 회사는 결국 잠재적으로 상이한 환경에 적합한 고객에의 포괄적인 제공을 위해 이를 허용하기로 결정했다.

• TCO (총 소유 비용): 솔루션 개발 및 기타 비용은 솔루션의 가치뿐만 아니라 개별 자산 가치도 반영해야 한다.

기술

• 새로운 기술의 도입: 중간 규모 사업에서 새로운 기술을 채택하는 개방성은 항상 당연시 될 수는 없다. 이 프로젝트에서, 아마존 클라우드 또는 구글 서비스와 같은 새로운 기술의 이용은 중요했다.

• 자산 통합의 시작: 자산을 통합하기 위한 시간과 노력을 과소 평가해서는 안 된다. 필요한 모든 하드웨어 인터페이스 및 센서가 이미 사용 및 접근 가능한 경우에 특히 그러하다. 예를 들어, 이 프로젝트는 기계에서 직접 “배터리 상태” 정보를 가져 오는 것이 당연시 할 수 있는 일이 아니라는 것을 알아냈다. 이를 위한 제 2의 해결책을 고안하고 구현하는데 어느 정도 시간이 걸렸다.

• 위치 추정: GPS 위치 확인 기능은 폐쇄 된 건물에서 잘 작동하지 않는다. 따라서, 프로젝트 팀은 구글 서비스를 찾아갔다. 결국 이 문제는 기술 보다는 비용 문제였다.

• 통신 통합: 관리 서비스와 함께 글로벌 운송 회사를 이용하여 GPRS 기반의 통신 서비스에 대한 96%의 이용 가능성을 확실시 했다.

프로젝트로부터 직계 조직으로의 변화

• 노하우: 외부 공급자들로부터의 인소싱은 중요하며 시간과 자원을 소모한다

• 훈련 및 지원: 훈련자 훈련하기와 같은 훈련 개념의 창조 및 선정

• 판매 구현: 가격 결정 모델의 정의와 판매 훈련 및 마케팅 지원은 매우 중요한 업무이며 조직 양쪽에의 자원 할당을 포함하여 계획될 필요가 있다.

• 조직적 변화: 조직의 이러한 종류의 상품들을 위한 새로운 역량 센터의 정립은 성공적인 변화 관리를 지원하는 핵심 도구이다.

이 사례 연구를 지원해준 케르허의 집단 상품 관리 프로젝트 총괄자인 Alexander Grohmann 박사에게 감사의 말씀을 전한다.

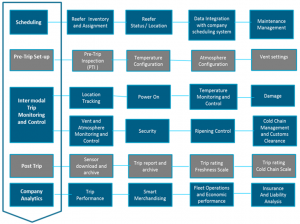

d. 사례 연구: 글로벌 저온 유통 체계 관리

변질성 공급 사슬은 저온 유통 체계 (콜드 체인) 관리와 시장으로의 상품 운송 시 통제된 환경 필요로하는 모든 상품을 판매하는 시장에 해당한다. 변질성 상품은 냉동 및 신선 식품, 약, 화학 물질과 꽃, 뿌리, 식물 등의 다른 많은 특수 상품을 포함한다. 변질성 공급 사슬은 항구와 창고 유통 센터 등 유통 지점을 통해 상호 연결된 트럭, 기차, 선박, 항공기와 같은 다양한 형태의 교통 수단으로 구성 된다. (아래 그림 참조)

Perishable Supply Chain

시장은 상품을 원래의 장소에서 목적지까지 옮기기 위해 파트너로 함께 일하는 많은 구성원에게 비용, 시간, 저온 유통 체계의 완전성, 도착지까지의 신선도, 안전성과 신뢰도에 의해 결정되는 성과를 제공한다. 예를 들어, 칠레에서 유럽으로 운송되는 블루베리의 변질성 공급 사슬은 칠레에서 유럽으로 운송하는 해상 운송인과 계약한 농부나 재배자로부터 시작된다. 해상 운송인은 항구에서 트럭에 실을 냉장 화물 컨테이너 (제품명 “리퍼”)를 마련하여 리퍼에 블루베리를 실을 농부가 있는 장소로 트럭을 몰고 갈 것이며, 저온 유통 체계 관리는 시작된다. 수확 후 블루베리의 상태 (수확 후 식품공학)는 포장 유형에 따른 이동 및 경로에 따른 다른 환경적 영향의 결과에 영향을 미칠 것이다. 그리고 트럭 운전사는 농장을 떠나, 선박 적재 준비를 하는 동안 재고 목록의 수속을 밟고 재고품을 들여놓을 항구로 상품을 운송한다. 이 재고 기간 동안 리퍼는 트럭에서 온도를 유지할 수 있도록 전원에 연결되어 있어야 한다. 그리고 플러그를 뽑아 리퍼는 선박에서 적재되며, 선박은 해양 이용을 극대화하기 위해 항구에서 왕복 시간을 가능한한 최소화한다.

로테르담으로의 항해는 온도 및 공기 관리 하에 상품이 저장된 채 바다에서 약 30일을 보낸다. 신선 식품에 대해서는 온도 관리뿐만 아니라 운송되는 상품과 맞는 방법으로 컨테이너 속 공기를 제어하는 것도 중요하다. 제어되거나 변경된 공기는 식품 호흡율의 감소, 오래된 다른 식물의 병원체, 숙성을 유도하는 호르몬 에틸렌의 감소 및 제거를 통해 제품의 신선도를 유지하는 데 도움이 된다. 이 기간 동안 블루베리가 신선하게 유지되기 위해서는 엄격한 온도 관리, 그리고 산소 수준의 감소 또는 오존의 주입, 에틸렌의 산화 또는 세척과 같은 공기의 변화와 함께 높은 수준의 이산화탄소를 필요로 한다. 일단 리퍼가 로테르담에 도착하면 배에서 내려지고 수입업자에게 배송하기 위해 트럭 트레일러의 뒤에 놓여진다. 수입업자에게 도착하면 블루베리는 다시 내려져 검사받고 분류되어 소매점에 배송하기 위해 포장된다. 그리고 소비자는 소매점에서 수확 후 6주 된 신선한 블루베리를 1월에 만나볼 수 있다. 만약 선적에 문제가 있을 경우, 보험 및 다른 당사자가 무엇이 문제를 발생시켰고 누가 보상에 대한 책임이 있는가를 결정하는 데에서 클레임 과정이 시작될 것이다.

이 변질성 공급 사슬 시장은 수십억 달러 규모의 세계 시장이다. 냉장 컨테이너의 수는 백만 개를 초과하였고 매년 4~5%씩 성장하고 있다. 전 세계 사람들이 자신의 라이프 스타일을 개선하고 더 영양이 풍부한 신선 음식을 요구하면서 일년 내내 계속되는 신선 및 냉동 식품에 대한 수요가 시장을 주도하고 있다. 또한 시장이 몇몇의 큰 냉장 화물 적재실로 구성된 지정 리퍼 선박으로부터 리퍼 컨테이너를 운반하는 선박으로 이동하고 있다. 수확 후 식품공학과 공기 제어 또한 항공화물의 사용으로부터 훨씬 더 경제적이고 환경 친화적인 운송 수단인 해상 운송용 리퍼 컨테이너 사용으로의 전환을 가능하게 한다.

기능적 솔루션의 개요

고성능 변질성 공급 사슬은 4가지 구성요소를 필요로 한다.

1. 컨테이너 자원 계획 (예측, 계획, 작업 및 성능 분석론): 효과적으로 냉장 컨테이너 집단을 활용할 수 있는 능력을 창출하고 적재되는 상품에 대해 적시에 알맞은 장소에 있는 상품의 정확한 숫자를 제공한다.

2. 장비 성능 MRO (유지 보수, 수리 및 운영): 리퍼 컨테이너가 작동하고 있으며 변질성 공급 사슬을 유지하는 전체 이동 동안 작동 할 것을 보장한다. 그 이동 동안 리퍼와 컨트롤러는 최고 품질의 상품 배송을 보장하는 데 필요한 조건을 모니터링하고 유지한다.

3. 저온 유통 체계 관리: 모든 변질 가능한 이동에서 가장 중요한 요소는 일관적인 저온 유통 체계의 관리이며, 시스템은 전체 이동에 걸쳐 모니터링과 온도 관리를 제공해야 한다.

4. 신선 식품의 공기: 변질성 공급 사슬의 일정 비율은 최고 품질의 가장 신선한 식품의 배송을 보장하는 방법으로 관리된 공기 제어를 필요로하는 신선 식품 운송이다.

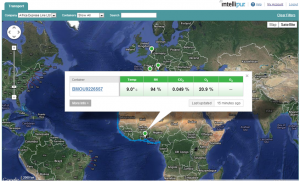

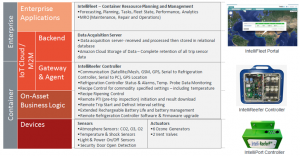

이 사례 연구는 IntelliFleet TM, 혁신적인 SAAS 기업 어플리케이션 및 산업 인터넷 아키텍쳐를 기반으로 한 Intelli-ReeferTM 컨트롤러를 통해 변질성 공급 사슬 관리의 요구 사항을 충족시키는 Purfresh사로부터의 기업 솔루션이다. 이 솔루션은 성공적인 변질성 공급 사슬 제어를 위한 네 가지 요소 - 집단 상품 계획, 예측 및 운영 관리, 유지 보수와 수리 및 운영 (MRO), 지능형 저온 유통 체계 관리 (ICCM)를 제공한다. IntelliFleet는 시장에 변하기 쉬운 상품의 운송을 위한 혁신적인 기술을 해상 및 복합 운송인에게 제공한다. 그 결과는 전 세계 50 %의 음식물 쓰레기 문제를 해결하는 데 도움이 될 것이며, 해상 운송인의 생산성 및 수익성 증가를 허용하는 경제적이고 생산적인 변질성 공급 사슬 솔루션이다.

이러한 솔루션의 어려움 중 하나는 이미 진행 중이며 중단 될 수 없는 복잡한 물류 시스템과 통합하는 것이다. Purfresh사의 CEO인 Brian Westcott 박사는 “이는 재배자가 해상 운송인을 통해 Purfresh사에 이동을 요청하는 방법으로 진행된다. 수요 예측 및 장기 계약으로 Purfresh 사는 수요를 예측하고 설치 준비가 된 항구에서의 컨트롤러의 사전 위치를 추정한다. 일단 예약이 성사되면 Purfresh사의 대리인은 리퍼에 기기를 설치하며 (15 분 과정) 통신을 시작하고 (위성이나 GPS를 통해) 아마존의 클라우드 인프라에서 운영하는 IntelliFleet의 클라우드 소프트웨어와 동기화하는 스위치를 누른다. 예약에 설정된 상품에 따른 관리 방법이 다운로드되고 실시간 모니터링이 시작된다. 이동하는 동안 리퍼는 IntelliFleet 소프트웨어를 통해 모니터링되며 설정 사항 또는 다른 사건이 발생할 경우 알람이 울린다.”고 말한다. 이동의 스크린 샷은 아래 그림에 표시된다.

시스템은 원격 모니터링 및 제어를 이용하는 고성능 변질성 이동에 필요한 모든 기능을 수행하는 완전한 기능성을 지닌다.

IntelliFleet System – Functionality

IntelliFleet System – Functionality

구현될 경우 IntelliFleet 솔루션은 정적인 리퍼 집단을 원격 제어로 자동화되고 모니터링된 또는 지능이 있는 리퍼 집단으로 바꾼다.

기술적인 솔루션 세부사항과 AIA

IntelliFleet 시스템은 아래 그림에 보여지는 3가지 핵심 요소로 구성된다.

1. 센서 네트워크: 온도 감지 센서, 작동 및 공기 매개 변수는 모두 리퍼 환기 시스템 또는 컨트롤러에 내장되어 컨테이너 전체에 분포된다.

2. 마스터 리퍼 컨트롤러: 리퍼 컨트롤러는 IntelliFlee의 클라우드 어플리케이션에 쌍방향 통신 및 오존 생성 기기와 배기 밸브를 포함하는 공기 제어용 작동 장치의 실시간 제어를 제공한다. 컨트롤러는 또한 두 시간 마다 위성을 통해 업로드되는 실시간 데이터 수집 및 저장을 제공한다. 또한 컨트롤러는 냉장 컨트롤러와 모니터를 연결하여 통신할 수 있으며 냉동 컨트롤러의 작동 매개 변수를 바꾸어 냉동 컨트롤러가 마스터 컨트롤러로서 작용하게 한다.

3. IntelliFleet 기업 소프트웨어 어플리케이션: 조직에게 회사에 소속된 리퍼 집단뿐만 아니라 개인 리퍼에 대해서도 완벽한 모니터링 및 제어 어플리케이션을 제공한다. 또한 IntelliFleet는 각 회사마다 서로 다른 방식으로 운영한다.

아래 그림은 이러한 구성요소들이 어떻게 Ignite | IoT 의 자산 통합 아키텍쳐 (AIA)로 가는지 지도로 보여준다.

Asset Integration Architecture for Intellifleet

데이터는 측정에 기초하여 상이한 시간 간격들에서 획득된다. 오존 및 문 열림 광 센서는 1초마다 측정된다. 온도 및 이산화탄소 수치는 10초마다 측정된다. 가속도계 및 파워 오프는 중단에 기초하여 측정하고 기록됩니다. 공기 데이터는 10 분 동안 여과되고, 그 시간 간격 동안 여과된 수치로 기록된다.

데이터는 컨트롤러에 저장된다. 위성과의 통신은 사용자의 선택이지만 리퍼 컨테이너의 역학과 일치하는 정상 간격은 2시간이다. 2시간의 간격으로 시스템의 현재 상태를 반영하는 정보의 패킷이 전송된다. 또한, 이 시점에서 컨트롤러는 시스템의 작동을 조정하는 새로운 설정 사항에 대한 통신을 수신 할 수 있다. 이 이동의 끝에서 또는 이동하는 동안 언제든지 GSM 신호가 획득 될 때, 그 시점까지의 전체 이동 정보는 클라우드로 다운로드되며 저장된다.

얻은 교훈들과 권고 사항

다음은 Prufresh사가 그들의 고객과 함께 일하며 얻은 핵심 교훈들이다.

• 센서 및 보정 - 대부분의 제어 시스템과 마찬가지로 센서는 이러한 장치에 연결 상당한 비용 및 유지 관리와 함께 가장 중요한 구성 요소이다. 보정과 센서의 유지 보수는 몇몇의 이동마다 발생한다. 더욱 강력한 센서의 지속적인 관찰뿐만 아니라 더욱 확실하게 절감된 작동 비용으로 시스템을 자가 보정하는 더 나은 빠른 방법이 있다.

• 통신 인프라 - 관찰되고 통제되는 시스템 역학의 측정 시간을 확실히 하면서 데이터의 획득에 신중해야 하는 모든 시스템에 존재한다. 이 시스템의 통신 인프라는 과도한 데이터가 위성을 통해 송신될 경우 비싸질 수 있다. 그렇기에 성능의 핵심은 과도한 데이터를 전송하는 것이 아니라 데이터를 필터링하고 정확하게 시스템의 상태를 제공하기에 충분한 정보를 전송하는 것이다.

• 클라우드 컴퓨팅 - 타사 클라우드 컴퓨팅 환경을 통해 사용할 수 있는 저렴하고 안정적인 인프라는 솔루션을 가능라게 만들었다. 비용이 계속해서 감소함에 따라 더 많은 정보가 변질성 공급 사슬 성능을 개선하기 위해 저장되고 분석 될 것이다.

• 훈련 - 원격 조작으로 보다 자동화된 시스템으로 바꿀 때 시스템 성능의 인간적인 측면은 무시될 수 없다. 훈련은 시스템 사용과 최종 고객에게 최상의 서비스를 제공할 것이라는 신뢰에 필수적이다. 훈련의 단계는 라이브 시스템 운영의 일대일 모니터링뿐만 아니라 교실 유형까지 포함하여 시행되어야 한다. 훈련은 강력한 고객 서비스 집단을 통한 지속적인 지원을 포함해야 한다.

• 혁신의 확산과 조직 변화 - 부패하기 쉬운변질성 공급 사슬은 자본 설비의 조정을 필요로 하는 작업의 복잡한 집합이다. 이 시스템은 자연과 생물학을 다룸으로써 일어나는 변화에 반응해야 한다. 일정은 날씨 또는 다른 자연 현상 때문에 쉽게 늦어질 수 있다.

새로운 혁신을 도입하데 있어서 가장 어려운 부분은 조직을 다른 방식으로 일하도록 바꾸는 것이다. 처음에는 불편하고 많은 사람들이 새로운 시스템이 이러한 유형의 환경에서 제대로 작동하지 않는 이유에 대한 변명을 찾을 것이다. 변화는 쉬운 일이 아니며 대부분의 사람들이 어느 정도 변화에 저항한다. 이는 그들이 고객들이 이전에 받았던 수준의 서비스를 받을 수 없을 것이며 직원으로서 그들이 새로운 시스템을 운영하는 데 필요한 새로운 기술을 배울 수 없고 적응할 수 없을 것이라 걱정하기 때문이다.

Purfresh의 CEO인 Brian J Westcott의 공헌에 감사의 말씀을 전한다.

e. 사례 연구 : CERN (유럽 원자핵 공동 연구소)의 LHCb 실험

유럽 원자핵 공동 연구소 CERN은 고에너지 물리학 연구에 필요한 입자 가속기를 가동하고 있다. 현재 CERN은 가속기 6개의 네트워크를 운영하고 있다. 각각의 가속기는 다양한 실험 또는 다음으로 더 강력한 가속기에 연쇄적으로 입자 빔을 전달하기 전에 입자 빔의 에너지를 증가시킨다. 대형 강입자 충돌 가속기 (LHC)는 6개의 가속기 중에서 가장 큰 것이다. 지하 100 미터에 위치한 LHC는 빔 입자의 에너지를 높이기위해 구조를 가속할뿐 아니라, 입자 빔을 제어하는 27km 링 모양의 초전도 자석으로 구성되어 있다. LHC 안에서는 반대 방향에서 거의 빛의 속도로 이동하는 두 개의 입자 빔이 충돌하게 된다. 이는 10km 떨어져있는 두 개의 바늘이 발사되어 중간에서 충돌할 정도의 정밀도에 필적한다. 이러한 종류의 실험의 시행을 필요로 하는 이 기계는 수만 톤의 무게가 나가며, 우주에서의 삶이 처음 시작되었을 때 만연했던 것과 유사한, 예를 들어 높은 수준의 방사능과 극한의 온도와 같은 척박한 조건을 수용할 수 있어야 한다.

LHC에서 현재 진행되고 있는 주요 실험이 4개 있다. LHCb 실험 중 하나는 본 사례 연구의 주안점이다. 그것은 LHC 빔의 충돌 지점 중 하나의 주변에 있는 거대한 지하 동굴에 설치된다. LHCb의 목적은 반물질의 증거를 찾는 것이며, 이는 “뷰티 쿼크” (LHCb의 “b”)라고 불리는 입자를 찾음으로써 이루어진다.

다른 실험과 마찬가지로, LHCb는 빛의 속도로 움직이는 특정 입자가 충돌할 때 무슨 일이 일어나는지 조사하도록 설계되었다. 충돌 지점에서 많은 입자가 생성된다. 이 입자 중 일부는 매우 불안정하며, 더 가벼운 입자로 부패하기 전 1초도 안되는 순간 동안만 존재한다. 이 모든 것을 뒷받침하는 물리학 이론에 대한 자세한 내용은 [CERN09]를 참조해라.

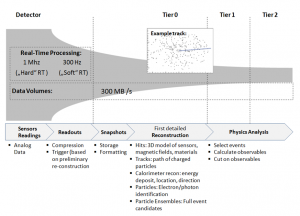

LHCb와 데이터 관리

LHC는 초당 6억개 입자 충돌까지 (4천만 빔 횡단 중에 = 40 MHz) 발생한다. 각 충돌의 디지털화 요약은 “충돌 사건”으로 기록된다. 글을 쓰는 시점에서, CERN은 매년 약 30 페타바이트의 데이터를 저장한다. 이 데이터는 충돌이 이론을 증명하는 증거를 만들어내는지 알아내기 위해 물리학에 의해 분석될 필요가 있다.

LHCb 실험의 1,000,000개 이상의 센서는 거대한 양의 데이터를 생성합니다. 방대한 센서 부대에 의해 생산된 모든 아날로그 데이터를 저장하고 분석하는 것이 가능해지기 전까지 아직 어느 정도의 시간이 있다. 최근 CERN 오픈랩의 CTO에서 은퇴한 Sverre Jarp에 따르면, “LHC 의해 만들어진 방대한 양의 아날로그 데이터를 모두 관리하고 유지하는 것이 불가능하기 때문에, 우리는 추가적인 분석을 위한 데이터의 효율적인 디지털화, 압축, 필터링 및 분배를 위한 전략을 고안해야 했다. 이 문제에 대한 우리의 솔루션은 월드와이드 LHC 컴퓨팅 그리드 (WLCG)이다. WLCG는 LHC 데이터를 사전 처리하기 위해 사용되는 저가 컴퓨터의 대규모 그리드이다. 또한 우리는 8,000명 이상의 물리학자에게 거의 실시간으로 사후 처리 데이터에의 접근권을 제공하기 위해서 CERN에서 발명된 월드 와이드 웹을 사용한다.”고 한다.

CERN의 오픈랩에서 자신의 오랜 재임 기간 동안 Sverre Jarp와 긴밀하게 협력한 Andrzej Nowak이 설명 하듯이: “우리의 도전은 10조 중에서 하나의 사건을 찾는 것이다. 우리가 이10 조의 사건들에 의해 생성 된 아날로그 데이터 모두를 유지할 수 없기 때문에, 우리는 데이터의 일부를 필터링해야 한다. 물리학자들은 우리가 모든 것을 가치있게 만들 하나의 황금 곡식을 버릴 것 두려워하기 때문에, 이는 그들을 화나게 만든다. 그래서 우리는 두 가지를 필요로 한다: 첫째, 가능한 한 많은 데이터를 유지 할 수 있다는 것을 보장하는 거대한 규모. 둘째, 우리가 정말로 유일한 백색 소음을 버리고, 모든 좋은 데이터를 유지하고 있음을 보장하는 지능형 필터링.”

Data management for LHCb experiment

이러한 과제를 해결하기 위해 LHCb 팀은 이 실험들에 의해 생성된 데이터를 관리하는 여러 단계의 접근 방식을 설정하고 있다 (개요는 도표1 참조):

• [A] 1,000,000개의 센서는 주요 입자 충돌 (2) 시점 직후, 주요 LHCb 동굴 안에 있는 탐지기 내부에 배치된다. 일단 충돌이 일어나면, 모든 센서가 현재 고르게 분포 된 입자의 일부를 잡아낼 수 있도록, 이차 입자를 분산시키기 위한 자석이 사용된다. 실험의 특성상, 실험이 진행될 때 이 장소에는 막대한 방사능이 있게 된다. 센서 자체는 상이한 그룹으로 구성되어 있다. 예를 들어, 메인 추적기는 궤도를 재구성하고 하전 입자의 속도를 측정하도록 돕는 센서를 포함한다. 전자기 및 강입자 열량계는 전자, 광자 및 강입자의 에너지를 측정한다. 이러한 측정은 소위 “큰 횡방향 운동량”으로 입자를 식별하는 유인 수준에서 사용된다 ([C] 참조).

• [B] 높은 수준의 방사능으로부터 컴퓨터 장비를 보호하기 위해, 센서로부터의 아날로그 데이터는 유리 섬유 망을 거쳐 대규모 콘크리트 벽을 통해 전달된다. 데이터 전송 속도는 1 MHz이다. 아날로그 데이터를 가공하기 위한 이 시스템의 첫 단계는 수신 된 아날로그 데이터에 고성능의 실시간 데이터 압축 알고리즘을 실행하는 업무를 부여받은 FPGA 장치 (Field-Programmable Gate Arrays)의 그리드로 이루어진다.

• [C] 그 다음, 간결한 센서 판독은 사건의 예비 “복원”을 생성하도록 인접한 범용 서버 (> 1500 서버)의 큰 그리드에 의해 가공된다. 이러한 가공 단계는 다양한 센서로부터 데이터를 상호 연관시키기 위해 센서의 3D 위치에 대한 상세한 정보를 이용한다. 이 분석이 소위 “트리거”를 만들어내는 경우, 스냅 샷이 생성된다. 이러한 유형의 각 트리거 사건의 경우, 사건의 데이터는 (예: 그 시점의 모든 센서 데이터의 스냅 샷) 파일에 기록되어 LAN을 통해 외부 데이터 센터 (예: 지상)로 전송된다. 이 단계가 완료되었을 때, 데이터 전송 속도는 1 MHz에서 5 KHz로 떨어진다.

• [D] 메인 CERN 데이터 센터 (다른 실험들과 공유)는 시스템의 0단계에 해당되며, 영구 데이터 저장 장치를 위한 테이프 로봇 생산 지역뿐만 아니라 데이터를 가공하기 위한 컴퓨터 재고품의 그리드로 구성되어 있다. LHCb 데이터 센터의 입력 처리 능력은 초당 3MB이다. 스토리지 관리뿐만 아니라, 데이터 센터의 주요 작업은 사건의 “안전한” 오프라인 복원을 보장하는 것이며, 이는 다음 단계에서 보다 자세히 설명될 것이다. • [E] 데이터는 CERN 0단계로부터 다른 나라에 있는 12개의 1단계 장소로 배포된다. 이는 실험 데이터의 새로운 복사본 생성을 가능하게 하는 10 GB의 전용 네트워크 연결을 통해 전달된다. • [F] 약 200개의 2단계 장소는 추가 분석을 위해 선택된 데이터를 수신하고, 탐지기의 모의 실험 자료를 만든다 (탐지기 및 분석의 최적화 및 보정을 위해). 2단계 장소의 대부분은 대학 또는 다른 과학 기관이다.

CERN이 선택한 데이터 관리를 위한 여러 단계의 접근 방식은 매우 효율적이라고 입증되었다. CERN은 슈퍼 컴퓨터의 필요없이, 다양한 실험으로부터의 데이터를 가공하는 데 필요한 전체 용량의 15 %를 제공한다. 데이터 스토리지 서비스 (DSS) 그룹의 섹션 리더 Massimo Lamanna에 의하면, “각 충돌로부터의 데이터는 대략 1 ~ 10MB로 비교적 적다. 문제는 매년 수십 개 페타 바이트의 충돌을 필요로 하는 엄청난 수의 충돌이다. 각각의 충돌이 완전히 독립적이기 때문에, 우리는 CERN 컴퓨터 센터와 WLCG 그리드의 많은 접속점에 걸쳐 복원 절차를 분배 할 수 있다. 놀랍게도, 우리가 수행하는 계산은 2개의 콘센트, SATA 드라이브, 표준 이더넷 네트워크 및 리눅스 운영 체제와 표준 PC (x86)의 대규모 서버를 사용하여 매우 효과적으로 이루어질 수 있다. 이 접근 방식은 지금까지 우리 문제에의 가장 비용 효율적인 솔루션이라고 입증 되었다.”

가공 용량을 증가시키고 비지니스 연속성을 보장하기 위해, 최근 CERN는 헝가리 부다페스트에 두 번째 데이터 센터를 열었다. 이 데이터 센터는 제네바에 있는 메인 컴퓨터 센터의 확장자 역할을 수행하며, 원래의 데이터 센터와 같은 하드웨어 및 소프트웨어 아키텍처를 사용한다. 부다페스트 센터는 총 100,000개의 가공용 코어를 가져오는 45 페타바이트의 추가 디스크 저장 공간을 제공한다.

LHCb와 물리적 데이터 분석

LHCb 실험의 기초가 되는 물리학 이론에 너무 상세하게 접근하지 않고, 우리는 논리적 관점으로 데이터 분석을 간단히 살펴볼 것이다. 이후에 볼 수 있듯이, 비물리학자로서도 여기에서 많은 것을 배울 수 있다.

충돌은 감지 될 필요가 있는 다수의 이차 입자를 생성한다. 이러한 이차 입자는 주어진 궤도, 속도 등에 기초한 3차원 공간에서 이동한다. 가공되지 않은 아날로그 데이터는 입자가 통과하는 지점의 집합인 센서에 의해 전달된다. 표준 IT 시스템으로 가공하기에는 가공되지 않은 아날로그 데이터의 양이 너무 많기 때문에, FPGA와 마이크로 컨트롤러의 결합은 “트리거”를 생성하기 위해 함께 작동하며, 이는 제시간에 주어진 지점에 존재하는 모든 센서 데이터의 집합인 판독 값의 생성을 시작한다.

이러한 판독 값은 데이터 센터에 전송되며, 이 곳에서 판독 값은 감지기의 상태의 스냅 샷을 생성하기 위해 저장되고 기본 설정 작업을 겪게 된다.

0단계 데이터 센터에서 수행되는 처리기의 핵심 작업 중 하나는 복원 처리이다. 개개의 부딪힘은 (삼차원 공간에서 개별 센서에 의해 감지된) 상관관계에 있으며 궤도 (예: 감지기를 통하는 하전 입자의 경로)를 형성하기 위해 집단화된다. 하전 및 중성 입자의 에너지 침적은 열량계의 복원을 통해 감지되며, 이는 정확한 에너지 침적 수준, 위치 및 방향 결정을 돕는다. 결합된 복원은 예를 들어 상관된 전자 및 광자를 식별하기 위해, 다수의 입자 궤도를 살핀다. 최종 결과는 입자 앙상블의 완전한 복원이다.

그 다음 입자 앙상블은 1단계와 2단계 센터에서 물리학자에게 이용 가능하게 된다. 1단계 및 2단계에서 수행되는 물리학적 분석의 일반적인 목적은 수준은 입자 또는 새로운 현상을 확인하고, 기본 이론의 일관성 검사를 수행하는 것이다. 이 단계에서 일하는 과학자들은 종종 그들이 조사하고 있는 현상의 모의 실험과 함께 시작한다. 그 다음에 0단계-복원 단계의 산출은 더 정제되고 모의 실험의 예측과 비교된다. 결합될 경우, 모의 실험 및 0단계 실험 데이터는 종종 수십 페타바이트의 데이터를 포함한다.

Logical data analysis

LHCb’s Asset Integration Architecture

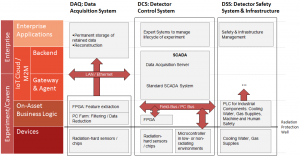

도표3은 LHCb 실험의 자산 통합 아키텍처 (AIA)의 개요를 제공한다 (AIA에 대한 자세한 설명은 [참조]를 보십시오). 사례 연구의 목적에 따라, 주 자산은 감지기이며, 우리는 입자 가속기 자체는 고려하지 않을 것이다. 검출기는 세 가지 주요 시스템에 의해 지원된다.

• 데이터 수집 시스템 (DAQ): DAQ는 감지기의 중심 부분이며 막대한 양의 아날로그 데이터를 디지털 관점에서 관리 가능한 수준으로 고속 처리하는 것을 담당한다. 이 장치는 대부분이 방사선 경화 센서와 칩이다. DAQ의 지역 자산 관리는 우리가 위에서 보았듯이, 센서 판독 값을 압축하고 여과하는 FPGA와 마이크로 컨트롤러의 결합으로 구성되어 있다.

• 감지기 제어 시스템 (DCS): DCS는 LHCb 실험을 관리한다. 이는 주로 업계 표준 부품을 기반으로 한다. 예를 들어 표준 SCADA 시스템은 DCS에 사용된다.

• 감지기 안전 시스템 및 인프라 (DSS): DSS는 냉각수, 가스 공급 등의 중요한 요소를 관리한다. DSS는 주로 산업 부품을 관리하기 위한 표준 PLCs를 사용한다.

DAQ를 제외한 LHCb는 통상 산업 기계 (단연 매우 크고 복잡한 것)처럼 구성된다. 모두 DCS 및 DSS는 업계 표준 부품을 사용한다. 그러나 DAQ가 LHCb를 현장에서의 “빅 데이터” 최고 실례 중 하나로 만드는 반면, 장치 층은 방사선 경화 부품만을 사용할 수 있다.

Asset integration architecture

얻은 교훈들 및 견해

이 사례 연구는 우리가 다른 영역의 많은 IoT 및 빅 데이터 프로젝트에 적용 할 수 있다고 생각하는 몇 가지 교훈을 제공한다.

• 빅 데이터 수집 및 가공을 위한 여러 단계 아키텍처의 사용: 전체 데이터 가공 사이클은 전문화된 데이터 필터링과 보충 기능을 수행하는 각 단계와 큰 깔때기처럼 함께 행동하는 다수의 고도로 전문화 단계에 기초한다. 단계1과 단계2가 물리학 분석의 상이한 유형에 중점을 두는 반면, 단계0은 기초 데이터 복원과 배포 작업을 수행한다. CERN은 단계1, 2 에 데이터 가공 자원의 85 %를 아웃소싱하는 데 성공했다. 그리고 심지어 감지기 자체와 0단계의 데이터 센터 사이에서 데이터는 고성능 압축에서 최초의 필터링, 매체 전환 및 복원을 통한 여러 단계까지 포함하는 다수의 층을 통과한다. 각 단계는 레이어 최적화 기능을 수행한다.

• 고성능 아날로그 데이터 가공을 위한 특수 하드웨어의 사용: LHCb는 실시간 아날로그 데이터의 가공 및 압축 디지털 데이터로의 변환을 위한 고성능의 FPGA (Field-Programmable Gate Arrays)의 그리드를 사용한다. 이 FPGA 그리드의 이점은 특수한 하드웨어 기술 언어 (HDL)를 기반으로 소프트웨어 수준에서 다시 프로그래밍 될 수 있다는 점이다. 많은 경우에, FPGA는 훨씬 더 유연하지만 조금 덜 정확한 실시간 마이크로 컨트롤러의 “두 번째 경계”에서 통과되기 전에, 실시간 아날로그 데이터 가공에서 “첫 번째 경계”로 사용된다. 또한 이 단계에서 발생하는 “경화”의 실시간 처리는 데이터의 상관 관계의 차원으로 시간 사용을 위한 필수 조건이며, 이는 우리가 다음 지점에서 다루어야 하는 것이다.

• 센서 데이터의 상관 관계: 다양한 센서들로부터 데이터를 상호 연계하는 것은 “큰 그림”을 이해하기 위한 중요한 전제 조건이다. CERN LHCb에서 이는 타이밍 정보와 결합된 모든 센서의 3차원 위치를 이용하여 수행된다. 개념적으로, 3차원 감지기를 통해 입자의 움직임을 추적하는 것은, 예를 들면 (물론 규모 및 속도 제외하고) 쇼핑 센터를 통해 고객의 움직임을 추적하는 것과 크게 다르지 않다.

• 레버리지 그리드 컴퓨팅: 데이터 구조 및 분석 패턴이 다른 여러 덩어리로 작업 처리의 분할을 허용하기 때문에, 비싼 고성능의 슈퍼컴퓨터 대신에 저렴한 표준 하드웨어의 그리드를 사용하는 것이 가능하다.

그리고 마지막으로, 또 다른 중요한 교훈은 가능한 한 데이터 소스에 가까운 고급 필터 로직을 가져오는 필요성에 관한 것이다. Niko Neufeld, LHCb 데이터 수집 전문가인 Niko Neufeld는 “목표는 센서에 가까운 전체 데이터 복원을 수행하기 위해 트리거 시스템을 사용 가능하도록 해야 한다. 이는 우리가 어떤 데이터를 가능한 한 데이터 소스에 가깝게 유지할 것인지 결정하는 방법을 대폭 개선하도록 도와주어야 하며, 따라서 DAQ에서 초기 데이터 필터링 단계의 결과로 중요 데이터를 찾지 못할 가능성을 최소화한다.”라고 성명한다.

저자는 이 사례 연구에 대해 조언을 아끼지 않은 Sverre Jarp, Andrzej Nowak, Massimo Lamanna, Niko Neufeld에게 감사의 말씀을 전한다. CERN에서 수행된 업적은 많은 노벨상과 연관되어 왔고, 특히 2013 노벨 물리학상 수상자 Higgs-Engelman의 업적을 입증하도록 도왔으며, 그리고 IoT 및 빅 데이터 영역에서의 최고 모범 사례의 확립에 견고한 기반을 제공한다.