*Enterprise-IoT

*Smart Machine 사례연구

*Middleware 사례연구

*AI·Big Data 사례연구

*IoT 사례연구

*Smart Thinks 사례연구

*정부정책동향 사례연구

*K-SmartFactory

*Hidden Champion

*카드뉴스

*국내외 동향 리포트

Industry 4.0 데모스마트 공장 사례

생산 과정에서 증가하는 유연성, 주문제작 요구에 따른 “배치 사이즈 1” 단위의 생산은 스마트 공장과 인더스트리 4.0에서 중요한 개념이다. 이 개념을 선도하는 연구조직은 이론적인 제조개념을 실제로 확인하는 전문화된 특수 이익집단 SmartFactoryKL이다. 산업 파트너와의 공동작업으로 SmartFactoryKL 는 실질적인 산업생산 환경에서 산업 시스템들을 개발하고 테스트한다. 이 사례 연구는 2014년 하노버 메세 산업 기술 전시회에 전시된 인더스트리 4.0으로 데모 시스템에 관련된 내용이다 [DF1].

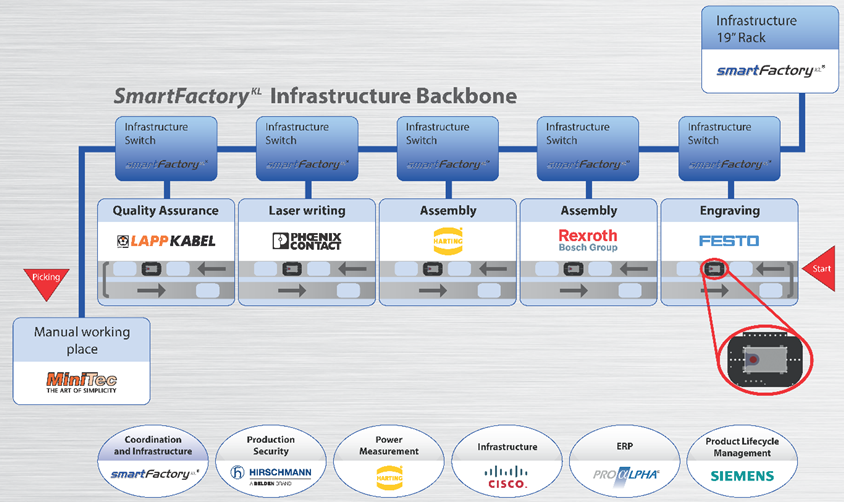

인더스트리얼 4.0 시범 플랫폼은 다양한 요소로 구성되어 있다. 레이저로 상호를 새기는 공정, 기초기능을 테스트하는 공정, 주문된 명함 홀더를 자동 조립 가능하게 하는 공정이 있다. 각 공정의 구성을 살펴보면 Bosch Rexroth와 Harting 모듈은 조립 담당, Festo 모듈은 레이져로 이름 새김작업을 담당, PhoenixContact 모듈은 레이저 필기를 담당한다. 품질보증공정은 Lapp Kabel이 개발한 모듈에 의해 시행되고 있었다. 또, MiniTec는 증강현실(augmented-reality)기술이 지원하는 수작업공정을 지원했다. 아래 이미지는 2014년 하노버에서 시연된 제조 라인을 보여주는 사진이다.

Industry 4.0 assembly line (Source: SmartFactory-KL)

이 제조 라인이 특별한 것은 모듈 구조 덕에 역동적으로 재조립할 수 있다는 점이다. 하노버메세에서 시연 되었듯이, 생산 모듈 순서를 몇 분 안에 바꿀 수 있다. 모든 생산 모듈이 완전히 자율적이다. 중앙에서 관리하는 MES나 관련된 생산관리 시스템은 없다. 상응하는 작업 지시와 작업이력과 제품구성을 저장하고 있는 디지털 제품 메모리를 사용하게 된다. Festo모듈은 생산 프로세스 시작을 책임진다. 이 공정은 명함 홀더 바닥 케이스가 내려오면 특정 고객의 데이터가 바닥 판에 부착된 RFID 태그에 새겨져 베이스 플레이트에 부착된다. 그 모듈은 고객의 사양에 따라 홀더의 바닥에 그대로 새긴다. 다음, Rexroth 모듈은 클립을 명함 홀더 케이스바닥에 마운팅 한다. Harting 모듈은 고객의 사양에 따라 청색이나 검은색 커버를 베이스 플레이트에 올려놓고 두 부품을 압착 조립한다. PhoenixContact 모듈은 인계 받아 레이져 시스템을 사용 제품에 개별 QR 코드와 제품에 추가하고 제품에 레터링을 한다. 제조 라인의 마지막 모듈은 품질 체크와 최종 제품을 출하하는 LappKabel 모듈이다. Cisco, Hirschmann, ProAlpha, Siemens 같은 파트너들 또한 이 프로젝트에 그들의 전문 기술로 기여하였다. 이 스마트팩토리는 서로 다른 IT 시스템들의 통합하고 조립라인의 개별 모듈들을 관리하는 백본구조의 창조를 가능하게 했다.

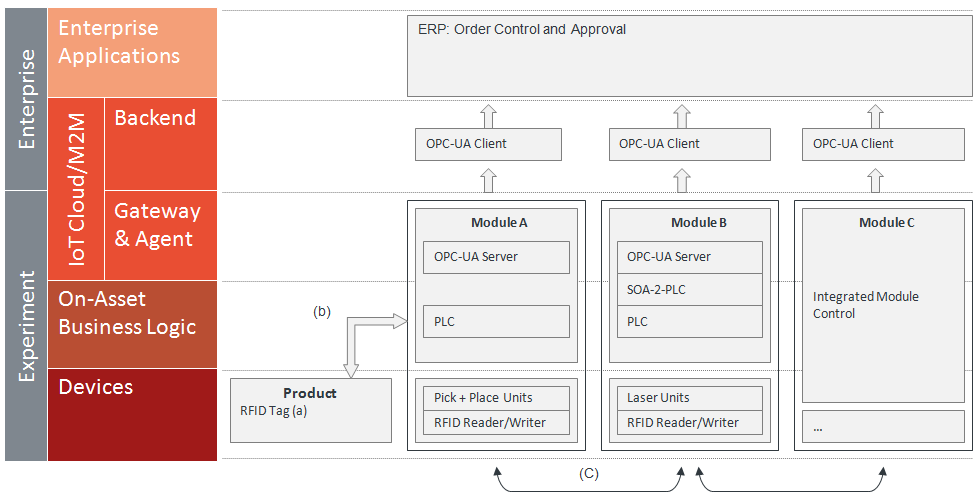

제조 라인의 주요 요소는 아래의 그림과 같다.

Architecture of the Industry 4.0 demonstrator (Source: SmartFactory-KL)

인더스트리 4.0 데모 플랫폼의 주요 목적은 표준화된 생산 모듈이 어떻게 쉽게 통합되고 교환될 수 있는가를 보여주는 것이다. 프로젝트 주도자이자 Smart FactoryKL 위원회장인 Detlef Zühlke 교수는 “생산 시스템의 모듈성을 보장하기 위해, 기계, 전기 및 통신 인터페이스 표준을 따를 필요가 있다. 유용한 표준은 실제 요구사항과 경험을 토대로 나타나게 된다. 이는 표준이 인더스트리 4.0의 채택과 동시에 발전해야 함을 의미한다. 이미 서로 다른 수준에서 이용 가능한 다수의 표준이 존재하며, 우리는 이 표준을 사용하여야 한다. 우리는 처음부터 시작할 필요가 없다. 단지 더 많은 일을 할 수 있는 더 높은 수준의 상호 운용성이다.”라고 성명했다. 인더스트리 4.0 데모 플랫폼에서 표준화는 여러 단계를 거쳐 달성되었다:

• 디지털 제품 메모리: 디지털 제품 메모리는 RFID 기술을 이용한 다양한 재공품으로 통합되어 있다. 데이터는 표준화된 교차 제조사 OMM (Object Memory Modeling) 데이터 포맷을 토대로 재공품 및 생산 모듈 사이에서 교환된다.

• 수직 통합: 생산 모듈 및 비즈니스 어플리케이션은 OPC UA 표준을 기반으로 통합된다.

• 재공품 운송: 혁신적인 sluice system은 생산 모듈과 모듈 내의 표준화된 컨베이어 벨트의 상호 접속을 용이하게 만들도록 고안된다.

• 조립 라인 토폴로지: 독립적인 토폴로지 유도를 위한 자동 인근 지역 탐지

• 생산 모듈: 모든 모듈은 EUR 팔레트 크기를 지원한다.

AIA(ASSET INTERGRATION ARCHITECTURE: 자산 통합 아키텍쳐 )

아래 도표는 솔루션 개별구성 요소의 세부 정보이다.

AIA for SmartFactory-KL demonstrator

각 제품은 원격 장치 (a)에서 읽고 쓸 수 있는 RFID 태그를 갖는다. 태그는 제품구성 데이터 및 작업이력를 저장한다. 각 생산 모듈은 작업지시를 판독하고 작업이력 (b)에 새로운 항목을 추가하기 위하여 제품으로부터 이 데이터에 접근하는 통합된 RFID 장치를 가지고 있다. ERP 시스템은 Festo모듈의 RFID 장치를 이용하여 생산제품에 대한 작업 정의를 만들어낸다. 다수의 생산 모듈을 가로지르는 생산 과정을 통제하기 위한 제품 메모리와 표준화된 데이터 교환 포맷의 사용은 통합을 단순화하기 때문에 매우 흥미롭다. 모든 모듈을 하나의 복합 중앙 시스템으로 통합할 필요 없이, 인터페이스는 느슨하게 결합되어 있으며 비교적 단순하다. 제품은 자체의 흐름과 이 흐름에서 수행되어야 하는 작업을 통제한다. 특히 제품이 여러 조직에서 만들어 지는 경우, 이는 통합을 매우 단순화하고 훨씬 더 큰 유연성을 제공할 가능성이 있다. 데모 플랫폼의 모듈들은 서로 다른 아키텍처를 가지고 있다. 일부는 전통적인 방식을 따른다. 예를 들어, 모듈 A는 pick-and-place유닛를 제어하는 PLC를 가지며, 백엔드에 비즈니스 로직에 대한 접근을 제공하기 위한 OPC UA 서버를 사용한다. 모듈 B는 제품의 RFID 태그로부터 고객의 이름 및 주소를 판독하여, 명함 홀더에 QR 코드의 형태로 레이저로 새겨지는 고객 vCard를 만들기 위해 이 데이터를 사용한다. 또, 레이저는 표준 PLC에서 제어된다. 또한 백엔드 통합을 위한 SOA-2-PLC가 사용될 예정이다. 앞으로 모듈 C는 자체 인공 지능으로 하나의 통합된 작동 장치 및 센서 (예를 들어, 공압식 프레스) 네트워크를 생성하는 작지만 강력한 리눅스 기반 마이크로 컨트롤러를 사용한다는 점에서 다른 모듈과 다소 다를 것이다. 모듈의 물리적 결합은 표준화된 해치를 통한 제품의 이동을 기반으로 한다. 이 해치는 모듈 내 컨베이어 벨트가 모듈에서 모듈로 제품을 이동시키도록 한다. 백본에 의해 제공되는 중심 기능은 전력, 압축 공기, 산업용 이더넷 및 긴급 정지 기능의 제공이다. 중앙 SCADA 또는 유사한 시스템은 포함되지 않는다. 이는 생산 모듈이 개별 플러그 앤 플레이 장치로 사용될 수 있으며, 그 순서는 몇 분 내에 변경 될 수 있다는 것을 의미한다.

결론 및 견해

제품 메모리의 통합 덕분에, SmartFactoryKL의 데모 플랫폼은 단일 품목 흐름 및 생산 모듈의 유연한 결합과 같은 중요한 인더스트리 4.0의 개념이 이미 오늘날 이용 가능한 기술을 사용하여 구현될 수 있다는 것을 보여주었다. SmartFactoryKL 컨소시엄은 시스템에서 증명된 개념을 구축하고, 새로운 파트너로부터 추가적인 모듈을 더할 계획이다. 데모용 생산 공정은 확장될 것이며, 그 기능은 지속적으로 향상될 것이다. 계속되는 업데이트는 매년 하노버메세에서 공개될 것이다. 프로젝트에 참여한 산업 파트너들은 이러한 컨셉들을 연구 환경에서 실제 생산 환경으로 이동시키고 싶어 한다. 그러나, 이는 바로 일어날 것 같지는 않다. Zühlke 교수에 따르면, 아직 해야 할 일이 더 남아 있다고 한다: “우리는 반도체 생산처럼 일부 영역에서는 모듈의 표준을 확립하는데 있어서 상당한 발전을 이루어 왔다. 그러나, 나는 우리가 실제 생산 환경에서 스마트 공장의 초기 구현을 보기 시작하려면 적어도 3년은 더 있어야 할 것이라 생각한다. 완전한 구현까지는 십년 이상은 더 있어야 한다고 생각한다.” 그러나 Zühlke 교수는 기업들이 보트를 놓치지 말아야 한다고 강조한다: “일부 기업은 이미 계속 진행 중인 발전을 따라잡아야 한다는 압박을 받고 있다. 인더스트리 4.0는 단순히 지엽적인 트렌드가 아니다; 이러한 개념과 기술은 오늘날 우리가 알고있는 제조 풍경을 완전히 바꾸는 근본적인 패러다임의 변화를 나타낸다.“