*Enterprise-IoT

*Smart Machine 사례연구

*Middleware 사례연구

*AI·Big Data 사례연구

*IoT 사례연구

*Smart Thinks 사례연구

*정부정책동향 사례연구

*K-SmartFactory

*Hidden Champion

*카드뉴스

*국내외 동향 리포트

크기는 점점 작아지고 있지만 더 높은 성능과 더 낮은 에너지 소비를 필요로 하는 산업 자동화 시스템

소개

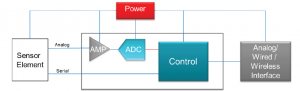

오늘날 공장이 복잡해짐에 따라, 공장 운영에 필요한 기계, 제어 시스템 및 통신의 정밀도와 효율성에 대한 요구 사항은 더욱 많아졌다. 오류 비용 때문에 점점 더 많은 공장에서 가능한 한 많은 프로세스를 자동화하게 되어가고 있다. 이 같은 자동화 추세로 인해 MCU(마이크로컨트롤러)는 센서 통신 네트워크 및 장비 모니터링에서 특히 중요한 역할을 하고 있다. 한 공장 전체의 센서와 트랜스미터를 생각해보자. 기존의 센서 시스템은 센서 요소, 센서 데이터 처리를 위한 제어 블록 및 통신 인터페이스로 구성된다(그림 1). 이 시스템의 MCU는 주로 센서 요소의 값을 증폭시키고 판독하는 역할을 한다. 그리고 이 데이터는 처리되어 온도가 증가할 때 냉각 시스템을 가동하는 것과 같은 즉각적인 조치를 취하는 데 사용되거나 전체 시스템 모니터링을 위한 중앙 노드로 다시 전송된다. MCU에서 처리되는 이러한 통신은 몇 가지 형태를 취할 수 있다. IO-링크 또는 4~20mA 전류 루프와 같은 유선 프로토콜이 포함되어 있거나, 무선 트랜시버를 사용하여 공장 전체에 정보를 전달할 수 있다. 이와 같은 기본적인 시스템도 MCU로 해결해야 할 과제를 안고 있다.

그림 1: 기존의 산업용 센서 시스템

과제

공장 자동화와 산업 시스템 프로세스 제어는 엔지니어에게 고유한 요구 사항과 과제를 가져다준다.

• 전력 예산 절감으로 더 많은 성과 달성

• 더 많은 정밀 센서 데이터를 수집하여 더 나은 의사 결정

• 점점 더 가혹해지는 작동 환경

• 전체 설계를 공간이 제약된 장소에 맞춤

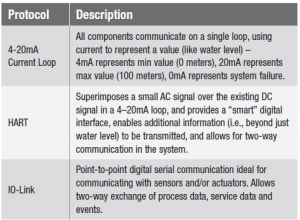

전력 관점에서 볼 때 개발자들은 가용 에너지에 제약을 받는 경우가 많다. 배터리를 에너지원으로 사용할 경우에도 수천 개의 센서 노드를 대상으로 한 교체 작업으로 인해 높은 인건비가 발생할 수 있으며, 전류 루프로 작동할 경우에도 각 노드는 루프의 전체 사양을 충족하기 위해 3mA 미만의 전류를 소비해야 한다. 따라서 개발자들은 에너지 소비 최소화를 위해 노력함과 동시에, 시스템의 환경의 사소한 변화를 구별하고 바람직한 결정을 내릴 수 있도록 센서 판독값에서 16bit 이상의 분해능을 구현해야 하는 경우가 많다. 또한 전류 루프에 통신을 위한 고성능 아날로그가 필요하다. 센서가 대형 모터 옆에 있는 경우처럼 고온에서 작동해야 하는 경우 이러한 과제는 더 까다로워진다. 마지막으로 센서 노드가 전체 자동화 시스템의 여러 부품을 연결하는 통신 회선에 들어 맞아야 한다. 이러한 과제는 실제로 존재하지만 IO-링크, 4~20mA 및 HART®와 같은 여러 프로토콜을 지원해야 하기 때문에 소프트웨어 복잡성도 생긴다. MSP MCU 포트폴리오는 이러한 모든 과제를 충족하는 칩셋을 제공한다.

그림 2: 일반적인 일부 통신 프로토콜과 간단한 설명

산업 자동화 시스템의 과제 해결

저전력 + 성능

모든 시장 부문에는 공장 자동화와 관련한 일반적인 과제와 같은 지배적이고 반복적인 과제가 있다. 가장 선두에 있는 것이 전력 소비를 절감하는 시스템에 대한 수요이다. 우리의 기본적인 시스템에서 온도 센서는 유선이며, 가능한 한 오래 지속되는 배터리가 필요하다(경우에 따라서는 20년 이상). 또한 공장에서 4~20mA 전류 루프를 사용하여 통신하는 경우 루프에 3.5mA 미만의 일반적인 최대 전류 예산이 있다. 이처럼 전류가 제한되어 있기 때문에 MCU 는 가능한 한 적은 에너지를 소비해야 한다. MSP MCU는 전력 최적화 애플리케이션에서 계속 업계 선두를 달리고 있다. 최저전력 소비를 구현하기 위한 열쇠는 전력이 한 자리 숫자를 넘을 경우 인식하는 것이다. 최저 대기 전류 소비가 필요한 시스템도 있고, 낮은 유효 전류 소비와 더 높은 성능이 필요한 시스템도 있으며, 대다수의 시스템은 이를 모두 필요로 한다. 기본적인 사항 외에도, 센서 데이터를 읽고 저장하는 데 필요한 에너지 소비를 줄이고, 애플리케이션 소프트웨어를 최적화해야 하는 요구사항도 있다. FRAM (Ferroelectric Random Access Memory)을 지원하는 TI의 초저전력 MSP MCU는 대부분의 시간 동안 대기 상태이거나 데이터를 기록하는 애플리케이션에 적합하다. 이러한 제품은 실시간 클록이 지원되는 상태에서 소비 전류가 겨우 350nA이며, 비휘발성 스토리지에 초당이 아닌 밀리초당 13KB의 데이터를 쓸 수 있다. 또한 최적화된 매스 라이브러리로 더 높은 컴퓨팅 성능을 제공하며, 100μA/MHz 능동 모드 전류와 함께 사용할 경우 효율적인 작동이 가능하다. 32bit 성능이 필요할 경우 최대 48MHz의 작동 주파수, 그리고 액티브 모드 전류 소비가 90μA/MHz로 여전히 동급 최고인 ARM® Cortex®-M4F 코어를 제공하는 MSP432™ MCU 시리즈가 있다. 또한 MSP MCU에 탁월한 실시간 전력 프로파일링 기능을 제공하는 EnergyTrace™ 기술을 비롯한 고유한 최적화 유틸리티도 사용할 수 있다.

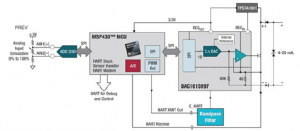

보다 스마트한 설계 구현

전력 문제가 해결되면 시스템 통합이 가장 우선 순위가 된다. MCU에는 고성능 아날로그를 통합할 필요가 없지만(MCU에는 일반적으로 SPI, I2C 또는 UART 등 외부 인터페이스와의 통신을 위한 직렬 통신 포트가 있음), 그렇게 하면 개발을 간소화할 수 있고 전반적인 시스템 전력 소비와 크기를 줄이는 데 도움이 된다. MSP MCU 포트폴리오는 높은 수준의 온칩 아날로그 통합을 지원하는 칩셋이 포함되어 있어 빠르고 간편한 공장 자동화 애플리케이션 구현에 이상적이다. 대다수의 MSP MCU에는 10/12/14bit ADC 및 DAC, 연산 증폭기 및 콤퍼레이터가 포함되어 있다. 특히 MSP430i2x MCU 제품군은 4개의 온칩 24bit 시그마-델타 ADC를 제공한다. 특수 주변 장치도 제공한다. RAM MCU 시리즈에 제공되는 확장 스캔 인터페이스는 인덕션, 자기 또는 광학 센서를 사용하는 2센서 시스템에서 샘플당 9nA미만을 소비하는 유량 측정을 지원하는 아날로그 프론트 엔드이다. 시스템에 FRAM 기반 MCU를 사용하면 다른 면에서 시스템 효율성도 개선할 수 있다. FRAM은 개발 요구 사항이 변화함에 따라 할당된 비율을 조정할 수 있는 유연성과 애플리케이션 및 데이터를 저장할 수 있는 통합 위치를 제공한다. 또한 버퍼링이나 사전 삭제가 필요 없는 즉각적인 비트 레벨 데이터 쓰기가 지원되므로 무선 전송 시간이 단축된다. 이는 무선 통신이 주로 시스템의 에너지를 대부분 소비하는 배터리 구동 시스템에 매우 중요하다. 또한 무선 업데이트에 소비되는 전력이 줄어들고, 소프트웨어에서 더 간편하게 업데이트를 처리할 수 있다. 마지막으로, 전원 장애가 발생할 경우, 전원 장애 후 시스템에서 코드 두 줄을 사용하여 CTPL(Compute Through Power Loss) FRAM 유틸리티를 사용하여 시스템 상태를 복원할 수 있으며 백업 전원이 필요하지 않다. 이러한 모든 기능이 MSP MCU에 제공되면서 4~20mA 전류 루프에서 바로 아날로그 센서 입, 출력을 처리하고, 통신 프로토콜을 실행할 수 있는 SoC(시스템온칩) 솔루션이 만들어졌다.

높은 작동 온도

공장 생산 라인의 많은 부분은 일반적으로 온도가 높다. 센서 노드는 다량의 열기를 방출하는 프로세스와 가까운 곳에 배치되는 경우가 많으며, 고온을 견뎌야 한다. 한 예로 장비 모니터링에 사용되는 센서 노드가 있다. 휴대형 계량기를 사용하여 공장의 모터가 제대로 작동하는지 확인하는 대신 원격 센서 노드를 사용하면 진동 데이터에 대한 계산이 실행되고 해당 데이터가 중앙 허브로 전송된다. 고온에서 작동하는 장비를 위해 MSP MCU 포트폴리오는 플래시와 FRAM 제품에 광범위한 작동 온도 범위를 제공한다. 특히 MSP430F2xx MCU 제품군에는 최대 105°C, 125°C, 그리고 150°C의 온도에서도 작동하는 MCU가 포함되어 있다.

그림 3: HART® 통신을 지원하는 필드 트랜스미터

소형 패키지 크기

패키지 크기가 일차적 관심사일 경우에도 MSP MCU는 광범위한 옵션을 제공한다. 이 포트폴리오에는 4mm × 4mm 구성의 칩이 다수 포함되어 있다. 하지만 일부 공장 자동화 애플리케이션에서는 이 크기가 작다고 생각되지 않을 수 있다. 우리의 시스템에서는 일부 센서 노드가 통신하는 통신 회선만큼 얇아야 한다. MSP430FRx FRAM MCU 시리즈에는 이러한 유형의 통신 및 제어 애플리케이션이 들어갈 만큼 작은 2mm × 2mm로 패키징된 디바이스가 포함되어 있다. 아날로그가 통합되어 있고 FRAM 으로 외부 EEPROM의 기능을 대체하는 MSP MCU는 소형 폼팩터 설계에 적합하다.

전체 솔루션

레퍼런스 디자인

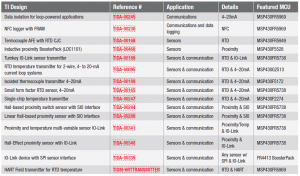

TI는 산업 자동화 환경에서 MSP MCU를 사용하는 데 필요한 여러 리소스를 제공한다. 포괄적이고 자세한 솔루션을 제공하는 여러 TI 디자인 레퍼런스 디자인이 있으며, 이 중 대다수가 앞서 설명한 시스템을 구현하는 데 유용하다실제로 대다수의 설계가 다양한 프로토콜을 위한 산업용 통신 솔루션 또는 다양한 유형의 센서 솔루션에 맞게 조정되어 있다. 그림 5에서 설계의 요약 목록을 확인할 수 있다.

결론

공장 자동화의 일반적인 과제를 해결하는 MSP MCU의 기능을 시연하기 위해 사용된 시스템은 매우 간단한 예이다. 특히 공장 전체 자동화에 대한 최근 추세와 관련하여 MCU가 필요한 시스템은 점점 더 커지고, 복잡해지고 있다. 시스템이 발전할수록 MCU에 대한 요구 사항은 점점 많아지고 있다. TI의 MSP MCU 포트폴리오는 저전력, 성능 및 통합 증대, 작동 온도 증가, 시스템 크기 감소와 같은 애플리케이션 요구 사항을 충족시킬 수 있는 초저전력 및 고성능 옵션을 제공한다. TI는 이러한 요구 사항을 충족하는 적절한 MCU를 갖고 있을 뿐만 아니라, 개발자를 위해 구현을 간소화하는 툴과 솔루션도 제공하고 있다. 특정 애플리케이션에 대한 리소스는 ti.com/MSPApps에서 확인할 수 있다.

그림 5: 공장 자동화 및 제어 애플리케이션용 TI 디자인